Um Lean zu werden, müssen Sie Ihre Fabrik verbessern. Die kontinuierliche Verbesserung (Kaizen) besteht aus vielen kleineren und/oder größeren Verbesserungen. Die erste Herausforderung besteht jedoch oft darin, wo man mit diesen Verbesserungen beginnen soll. Lassen Sie mich näher auf die Möglichkeiten und Herausforderungen bei der Auswahl von Verbesserungsprojekten eingehen, mit besonderem Augenmerk auf Anlagen, die mehrere unabhängige Produktionslinien haben, was alles noch schwieriger macht.

Um Lean zu werden, müssen Sie Ihre Fabrik verbessern. Die kontinuierliche Verbesserung (Kaizen) besteht aus vielen kleineren und/oder größeren Verbesserungen. Die erste Herausforderung besteht jedoch oft darin, wo man mit diesen Verbesserungen beginnen soll. Lassen Sie mich näher auf die Möglichkeiten und Herausforderungen bei der Auswahl von Verbesserungsprojekten eingehen, mit besonderem Augenmerk auf Anlagen, die mehrere unabhängige Produktionslinien haben, was alles noch schwieriger macht.

Einführung

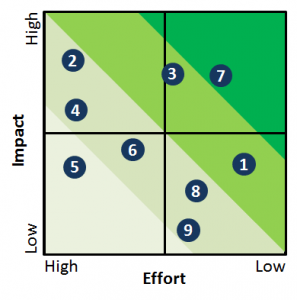

Ich habe schon früher über das Management schlanker Projekte geschrieben. Ich halte es für sehr wichtig, die Zahl der aktiven Projekte auf ein überschaubares Maß zu begrenzen, insbesondere für die kritische Ressource (oft der Fertigungsleiter oder der Meister), welche an allen Projekten beteiligt sein muss. Wenn Sie eine Reihe möglicher Projekte haben, ist eine Impact-Efford-Matrix oft eine gute Möglichkeit, diese einzugrenzen und eine überschaubare Anzahl auszuwählen.

Dabei bleibt aber manchmal das Problem, gute Themen für Verbesserungsprojekte auszuwählen. In diesem Beitrag möchte ich Ihnen einige Möglichkeiten aufzeigen, wie Sie Verbesserungsprojekte finden können.

Ihr Chef

Der einfachste Weg, um herauszufinden, was zu tun ist, ist, einfach Ihren Chef zu fragen. Vielleicht sagt er Ihnen einfach, was Sie zu tun haben. Dies ist jedoch ein unzulänglicher Ansatz (auch wenn manche Chefs ihn sehr mögen). Er beruht auf der Annahme, dass der Chef es am besten weiß … oder doch nicht? In Wirklichkeit sind die Chefs jedoch oft so weit von der Fertigung entfernt, dass sie diese nicht mehr gut durchblicken. Selbst wenn sie näher an der Produktion sind (gut!), sind die Mitarbeiter in der Produktion vielleicht besser informiert. Die Ausnahme ist natürlich ein neuer Mitarbeiter, der den Betrieb noch nicht kennt oder versteht.

Der einfachste Weg, um herauszufinden, was zu tun ist, ist, einfach Ihren Chef zu fragen. Vielleicht sagt er Ihnen einfach, was Sie zu tun haben. Dies ist jedoch ein unzulänglicher Ansatz (auch wenn manche Chefs ihn sehr mögen). Er beruht auf der Annahme, dass der Chef es am besten weiß … oder doch nicht? In Wirklichkeit sind die Chefs jedoch oft so weit von der Fertigung entfernt, dass sie diese nicht mehr gut durchblicken. Selbst wenn sie näher an der Produktion sind (gut!), sind die Mitarbeiter in der Produktion vielleicht besser informiert. Die Ausnahme ist natürlich ein neuer Mitarbeiter, der den Betrieb noch nicht kennt oder versteht.

Bessere Vorgesetzte sagen Ihnen nicht einfach, was Sie tun sollen, sondern beziehen Sie in die Entscheidungsfindung ein. Bessere Chefs zapfen Ihr Wissen an, um ein besseres Ergebnis zu erzielen. Allerdings sollten die Chefs Ihnen auch nicht alles überlassen. Einfach zu sagen, „mach, was du willst“, ist auch nicht gut.

Im Idealfall gibt der Chef Ihnen eine Richtung vor, manchmal mit mehr und manchmal mit weniger Anleitung, aber immer mit Unterstützung. Das bringt mich zu meinem nächsten Abschnitt.

Die allgemeine Richtung

Bei Lean ist es wirklich hilfreich, über einen längeren Zeitraum in dieselbe Richtung zu verbessern. Diese Richtung könnte durch ein Hoshin Kanri gesteuert werden. Die Details sind zwar von Unternehmen zu Unternehmen unterschiedlich, aber in der Regel handelt es sich um eine Variation oder Auswahl von Kosten, Qualität, Zeit und Sicherheit. Auch hier gilt: Wenn man alles verbessern will, kann es sein, dass man in keinem dieser Bereiche eine gute Verbesserung erzielt. Welches ist der wirklich wichtigste Bereich, der in Ihrem Unternehmen verbessert werden muss? Und „alles“ ist nicht wirklich eine gültige Antwort, da dies lediglich bedeutet, dass alles gleichermaßen unwichtig ist…

Bei Lean ist es wirklich hilfreich, über einen längeren Zeitraum in dieselbe Richtung zu verbessern. Diese Richtung könnte durch ein Hoshin Kanri gesteuert werden. Die Details sind zwar von Unternehmen zu Unternehmen unterschiedlich, aber in der Regel handelt es sich um eine Variation oder Auswahl von Kosten, Qualität, Zeit und Sicherheit. Auch hier gilt: Wenn man alles verbessern will, kann es sein, dass man in keinem dieser Bereiche eine gute Verbesserung erzielt. Welches ist der wirklich wichtigste Bereich, der in Ihrem Unternehmen verbessert werden muss? Und „alles“ ist nicht wirklich eine gültige Antwort, da dies lediglich bedeutet, dass alles gleichermaßen unwichtig ist…

Einzelner Materialfluss

Wenn Ihre Priorität bei Kosten, Zeit oder Qualität liegt, dann sollten Sie den Wertstrom auf Verschwendung, Unausgeglichenheit und Überlastungen analysieren (vergessen Sie die letzten beiden nicht). Welche Bereiche des Wertstroms bereiten Ihnen Probleme in dem von Ihnen ausgewählten Bereich, den Sie verbessern wollen? (Wenn es z. B. um Sicherheit geht, arbeiten Sie an den unfallträchtigen Bereichen).

Wenn Ihre Priorität bei Kosten, Zeit oder Qualität liegt, dann sollten Sie den Wertstrom auf Verschwendung, Unausgeglichenheit und Überlastungen analysieren (vergessen Sie die letzten beiden nicht). Welche Bereiche des Wertstroms bereiten Ihnen Probleme in dem von Ihnen ausgewählten Bereich, den Sie verbessern wollen? (Wenn es z. B. um Sicherheit geht, arbeiten Sie an den unfallträchtigen Bereichen).

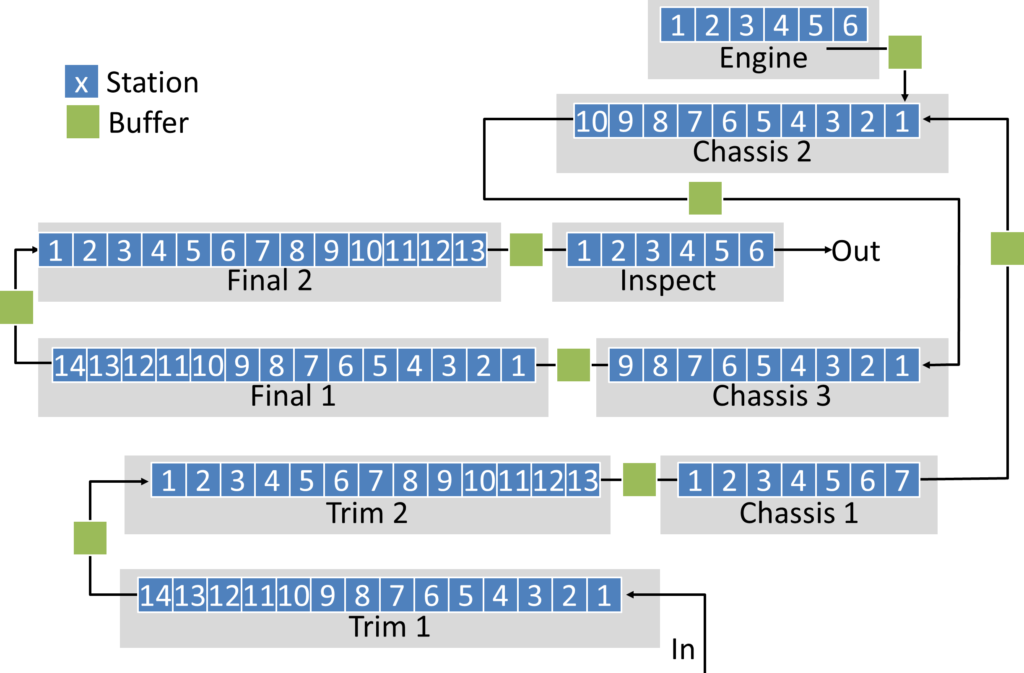

Verbesserungen bei Kosten, Zeit oder Qualität lassen sich am einfachsten in einem einzelnen Wertstrom finden. Wenn der gesamte (oder der größte) Teil Ihrer Wertschöpfung durch eine einzige Linie in Ihrem System läuft, können Sie die Linie einfach rückwärts verfolgen und nach Problemen suchen. Die Abbildung unten zeigt die Toyota Motomachi-Linie, und obwohl die Linie kompliziert aussieht, handelt es sich um einen einzigen zusammenlaufenden Wertstrom. Nur ein kleiner Teil der Wertschöpfung des Werks läuft nicht über diese eine dominante Linie (z. B. Ersatzteile).

Mehrere Materialflüsse

Oft gibt es in einem Werk nur eine einzige dominante Linie. Viele Werke haben jedoch mehrere Linien, und es ist nicht immer klar, wo man mit Kaizen beginnen sollte. In einem Beispiel, das ich kürzlich besuchte, gab es satte fünfzig verschiedene Wertströme, wobei jede Linie etwa 2 % der Wertschöpfung des Werks ausmachte (siehe Abbildung unten). Diese Wertschöpfungsströme zur Herstellung von Kunststoffteilen bestanden in der Regel aus zwei Spritzgießmaschinen hintereinander mit einigen zusätzlichen Verarbeitungs- und Logistikschritten dazwischen. Es gab zwar eine gewisse Flexibilität, aber die meisten Produkte konnten nur auf einer oder zwei Linien hergestellt werden.

Oft gibt es in einem Werk nur eine einzige dominante Linie. Viele Werke haben jedoch mehrere Linien, und es ist nicht immer klar, wo man mit Kaizen beginnen sollte. In einem Beispiel, das ich kürzlich besuchte, gab es satte fünfzig verschiedene Wertströme, wobei jede Linie etwa 2 % der Wertschöpfung des Werks ausmachte (siehe Abbildung unten). Diese Wertschöpfungsströme zur Herstellung von Kunststoffteilen bestanden in der Regel aus zwei Spritzgießmaschinen hintereinander mit einigen zusätzlichen Verarbeitungs- und Logistikschritten dazwischen. Es gab zwar eine gewisse Flexibilität, aber die meisten Produkte konnten nur auf einer oder zwei Linien hergestellt werden.

Hier ist es viel schwieriger zu entscheiden, wo Verbesserungen vorgenommen werden sollen. Zunächst ist es schwer zu entscheiden, mit welcher Linie man beginnen soll. Bei allen Linien gibt es Verschwendung, Schwankungen und Überlastungen. Aber welche ist die wichtigste? Zweitens: Egal, mit welchem Bereich man beginnt, er beeinflusst nur etwa 2 % der Wertschöpfung des Unternehmens. Statt eines großen und mächtigen Hebels wie bei der einzelnen Anlage weiter oben, haben Sie nun eine Vielzahl kleinerer Hebel. Während der einzelne Wertstrom eine Kette mit einem schwächsten Glied ist (Qualität, Kosten, Zeit), haben Sie jetzt fünfzig Ketten, jede wiederum mit einem schwächsten Glied.

Das Schlimmste, was Sie tun können, ist nichts zu tun. Wenn Sie nichts tun, machen Sie zwar nichts falsch, aber Sie verbessern sich auch nicht, sondern die Dinge werden immer schlechter. Man kann sich ein bisschen Gedanken darüber machen, welcher Hebel der fünfzig am günstigsten ist, aber irgendwann muss man Zeit und Geld investieren, um diesen Hebel zu ziehen. Und es ist gut möglich, dass es einen anderen Hebel gab, der wichtiger war, und Sie haben ihn übersehen. So ist das Leben, aber es ist besser, eine kleinere Verbesserung vorzunehmen als gar keine.

Das Schlimmste, was Sie tun können, ist nichts zu tun. Wenn Sie nichts tun, machen Sie zwar nichts falsch, aber Sie verbessern sich auch nicht, sondern die Dinge werden immer schlechter. Man kann sich ein bisschen Gedanken darüber machen, welcher Hebel der fünfzig am günstigsten ist, aber irgendwann muss man Zeit und Geld investieren, um diesen Hebel zu ziehen. Und es ist gut möglich, dass es einen anderen Hebel gab, der wichtiger war, und Sie haben ihn übersehen. So ist das Leben, aber es ist besser, eine kleinere Verbesserung vorzunehmen als gar keine.

Ein großer Hebel in einem Betrieb mit einer einzigen Linie ist oft deshalb so groß, weil der Hebel viele positive Nebeneffekte entlang der Linie hat. Außerdem kommt er der Mehrheit der Produkte zugute. Eine Verbesserung in einer Anlage mit mehreren kleineren Linien hat viel weniger positive Nebeneffekte und wirkt sich auch auf einen viel kleineren Teil der Produkte aus … und das bei potenziell gleichen Kosten und gleichem Aufwand! Sie bekommen viel weniger für Ihr Geld oder für Ihre Bemühungen und Zeit. Die Ausnahme wäre die Logistik, denn eine Verbesserung der Logistik kann das gesamte Werk verbessern, auch wenn es mehrere kleinere und unabhängige Wertströme hat.

Um relevante Bereiche mit guten Verbesserungen zu finden, sollten Sie versuchen, die Auswirkungen und den Aufwand abzuschätzen. Wenn Ihr Ziel die Qualität ist, sollten Sie herausfinden, welche Produkte die häufigsten oder kostspieligsten Fehler aufweisen, und sich die Linien ansehen, die diese produzieren. Ähnlich verhält es sich mit der Zeit: Finden Sie heraus, welche Produkte häufig nicht auf Lager sind (bei Lagerfertigung [MTS]) oder eine schlechte Lieferleistung aufweisen (bei Auftragsfertigung [MTO]). Wenn die Kosten Ihr Problem sind, suchen Sie nach Produkten, bei denen Ihr Produktionswert höher ist. Finden Sie mögliche Verbesserungen, vergleichen Sie sie mit dem geschätzten Aufwand und wählen Sie die vielversprechendsten aus, auch wenn die zugrunde liegenden Daten wackelig oder unscharf sind. Gar nichts zu tun, wäre das Schlimmste.

Nebenbei bemerkt: Kleine Verbesserungen, die wenig bis gar keinen Aufwand bedeuten, können trotzdem durchgeführt werden. Wenn die Arbeiter eine bessere Schaufel für die Handhabung von Kleinteilen benötigen oder ein Werkzeug verschlissen ist, wird das Problem einfach behoben. Bei Toyota werden kleine Verbesserungen ohnehin vorgenommen, ohne dass eine Kosten-Nutzen-Analyse durchgeführt wird. Also, gehen Sie hinaus, verbessern Sie Ihre Wertströme und organisieren Sie Ihre Industrie!

P.S.: Vielen Dank an Jonathan Folberth für die Diskussion, die diesen Blogbeitrag ausgelöst hat.