Vor ziemlich genau zehn Jahren, im April 2011, wurde Industrie 4.0 auf der Hannover Messe in Deutschland erstmals dem Publikum vorgestellt. Industrie 4.0 versprach, dass alles besser und einfacher werden würde. Aber, <Surprise Pikachu Face>, das ist nicht passiert. Schauen wir uns das mal an

Vor ziemlich genau zehn Jahren, im April 2011, wurde Industrie 4.0 auf der Hannover Messe in Deutschland erstmals dem Publikum vorgestellt. Industrie 4.0 versprach, dass alles besser und einfacher werden würde. Aber, <Surprise Pikachu Face>, das ist nicht passiert. Schauen wir uns das mal an

Einführung

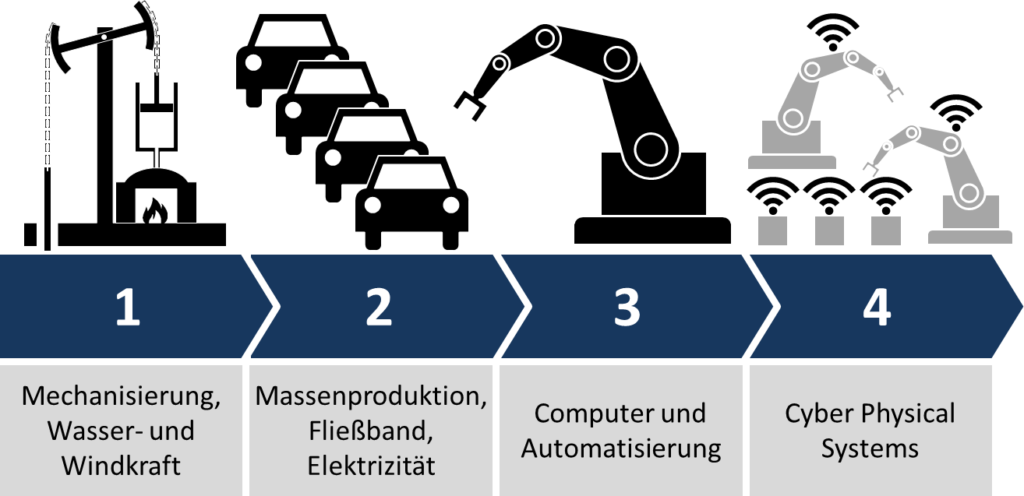

Industrie 4.0 ist (angeblich) die vierte industrielle Revolution nach der ersten (Mechanisierung und Dampfkraft), der zweiten (Elektrizität und Massenproduktion) und der dritten (Computer). Die Vernetzung von allem wird (angeblich) eine Menge Probleme lösen. Wenn Sie zu den regelmäßigen Lesern gehören, wissen Sie, dass ich vielen dieser Behauptungen skeptisch gegenüberstehe. Siehe auch meine Beiträge A Critical Look at Industry 4.0 und Industry 4.0 – What Works, What Doesn’t.

Ein Blick auf die Produktivität

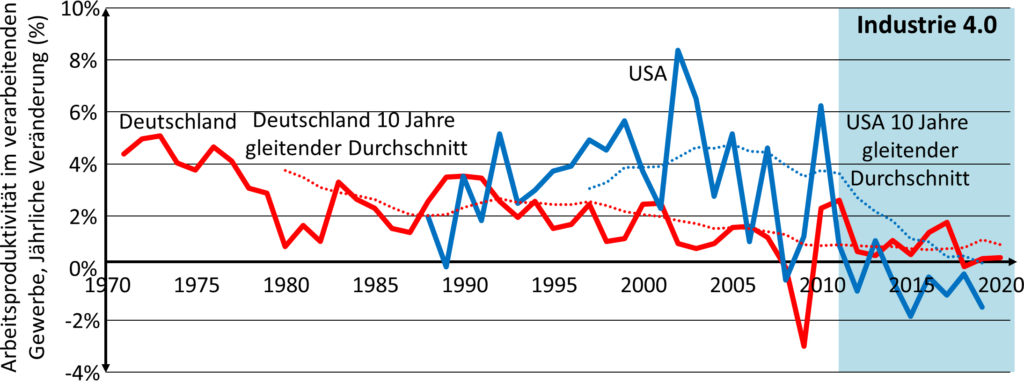

In diesem Beitrag (inspiriert durch einen Artikel, Quelle unten) betrachte ich die Auswirkungen von Industrie 4.0 auf die Fertigung. Normalerweise werden Verbesserungen im verarbeitenden Gewerbe an der Arbeitsproduktivität gemessen (d. h. daran, wie viele Waren ein Arbeiter in einer bestimmten Zeit produzieren kann). Für Länder wird dies üblicherweise als Geldwert pro Arbeiter und Arbeitsstunde gemessen. Glücklicherweise sind diese Statistiken leicht verfügbar.

Das nachstehende Schaubild zeigt die jährliche prozentuale Veränderung der Arbeitsproduktivität im verarbeitenden Gewerbe in Deutschland (verfügbare Daten 1970-2020 Quelle) und in den USA (verfügbare Daten 1987-2019 Quelle), einschließlich der gleitenden Zehnjahresdurchschnitte (gestrichelte Linien). Ich habe auch den Zeitraum angegeben, in dem Industrie 4.0 zu einem Schlagwort wurde, d. h. ab 2011 (obwohl das Thema – offen gesagt – nicht neu ist).

Wenn Sie ein überzeugter Anhänger von Industrie 4.0 sind, haben Sie vielleicht ein stärkeres Wachstum aufgrund der stattfindenden Revolution erwartet. In Wirklichkeit ist das Gegenteil der Fall. Das Produktivitätswachstum des verarbeitenden Gewerbes war in den letzten zehn Jahren deutlich geringer als in den Jahrzehnten zuvor und teilweise sogar negativ. Es sieht fast so aus, als würde „die Revolution“ die Produktivität bremsen.

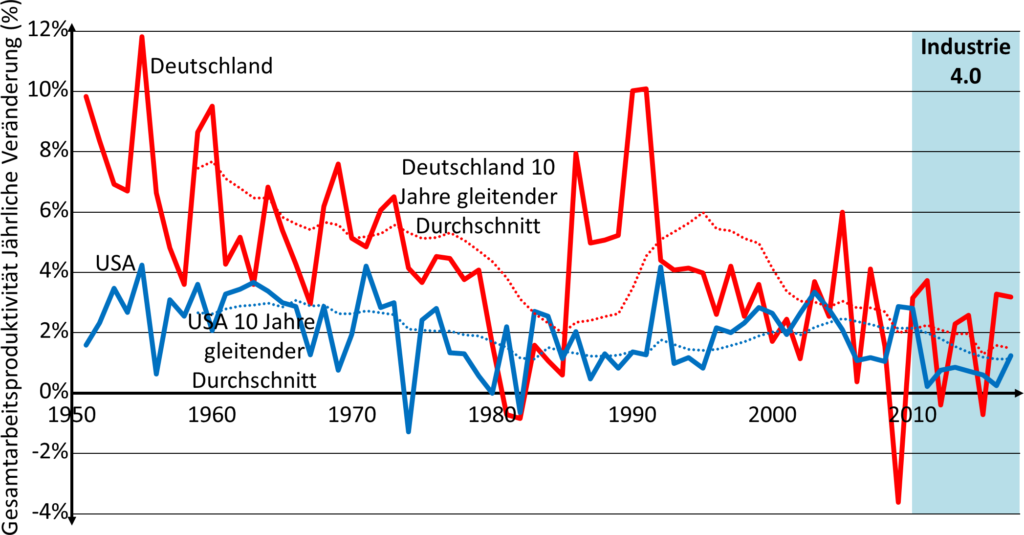

Geht man noch etwas weiter zurück bis in die 1950er Jahre, so zeigt die nachstehende Grafik die Gesamtarbeitsproduktivität (nicht nur im verarbeitenden Gewerbe) sowohl für Deutschland als auch für die USA, wobei auch hier der gleitende Zehnjahresdurchschnitt als gepunktete Linie dargestellt ist. Der Zeitraum der Industrie 4.0 ist ebenfalls hervorgehoben (Quelle).

Da diese Grafik alle Produktivitätsbereiche zusammenfasst (neben dem verarbeitenden Gewerbe auch Landwirtschaft, Dienstleistungen, Bergbau usw.), ist der Effekt nicht mehr so ausgeprägt, aber immer noch vorhanden. Das Produktivitätswachstum in Deutschland ist das niedrigste seit dem Zweiten Weltkrieg, und auch in den USA ist die Produktivität nicht so hoch. Aber vor allem ist kein Aufwärtstrend zu erkennen. Was ist aus der versprochenen Verbesserung durch unsere neue Revolution geworden? Fairerweise muss man sagen, dass es viele andere Faktoren gibt, die sich auf die Produktivität auswirken können, von orangefarbenen Präsidenten bis zur Corona Pandemie. Aber insgesamt sind die Auswirkungen von Industrie 4.0 auf die Fertigung immer noch enttäuschend.

Warum gibt es keine Revolution?

Offensichtlich gibt es keine Revolution. Wenn überhaupt, dann ist das Produktivitätswachstum geringer als zuvor. In meinen früheren Beiträgen habe ich viel zur Vorsicht beim Umgang mit dem Hype um Industrie 4.0 geschrieben. Einige Dinge funktionieren, aber viele Dinge auch nicht. Und man muss eine gründliche PDCA durchführen, um sicherzustellen, dass es funktioniert. Außerdem ist es viel einfacher, den Hype zusammen mit Software, Dienstleistungen oder Beratung zu verkaufen, als tatsächlich Ergebnisse zu erzielen.

Ich glaube, dass Industrie 4.0 für Softwareanbieter, Dienstleister und Berater profitabel ist, aber nur manchmal für den eigentlichen Hersteller. Es ist wie bei einem Goldrausch, bei dem man am besten Geld verdient, wenn man Schaufeln verkauft, und bei dem man Geld verlieren kann, wenn man nach Gold gräbt. Einige Leute werden reich, aber die meisten nicht.

In der verarbeitenden Industrie ist es dasselbe. Einige Unternehmen profitieren immens von Industrie 4.0, aber ich glaube, dass die meisten Unternehmen besser dran sind, wenn sie mitmachen als wenn sie führen. Es kommt auch darauf an, wie man Industrie 4.0 interpretiert (Sie nutzen E-Mail? Hey, Sie sind ein digital vernetztes cyber-physisches Industrie 4.0-Unternehmen!… oder vielleicht auch nicht)

Einer meiner Kollegen, Steffen Kinkel, ist der Meinung, dass Unternehmen sich zwar um digitale Systeme bemühen, es aber versäumen, die grundlegenden Probleme in den Betrieben zu lösen. Wenn man einen ineffizienten Prozess mit einem digitalen Zwilling versieht, wird der Prozess nicht auf magische Weise effizient. Daten können dazu beitragen, ihn effizienter zu machen, aber man muss sich trotzdem bemühen, den zugrunde liegenden Prozess zu verbessern. Leider überspringen viele Unternehmen diesen Teil der Verbesserung zugunsten von mehr Digitalisierung und mehr Daten … die sie dann auch nicht nutzen.

Dabei gibt es noch viel Verbesserungspotenzial. Eine deutsche Studie, Wertschöpfungspotenziale 4.0 (Quelle unten), findet noch 95 Milliarden Euro Verbesserungspotenzial in der deutschen Industrie durch Lean Manufacturing, also etwa 14%. Persönlich denke ich, dass es mehr sein wird, aber das ist nur eine Vermutung. Leider werden Investitionen in Verbesserungen und neue Anlagen zugunsten von Forschung und digitalen Spielzeugen… pardon… Werkzeugen zurückgefahren. Ein Auto zu lackieren macht es zwar schöner, aber es repariert nicht den kaputten Motor.

Dabei gibt es noch viel Verbesserungspotenzial. Eine deutsche Studie, Wertschöpfungspotenziale 4.0 (Quelle unten), findet noch 95 Milliarden Euro Verbesserungspotenzial in der deutschen Industrie durch Lean Manufacturing, also etwa 14%. Persönlich denke ich, dass es mehr sein wird, aber das ist nur eine Vermutung. Leider werden Investitionen in Verbesserungen und neue Anlagen zugunsten von Forschung und digitalen Spielzeugen… pardon… Werkzeugen zurückgefahren. Ein Auto zu lackieren macht es zwar schöner, aber es repariert nicht den kaputten Motor.

Investitionen in die Forschung sind natürlich wertvoll. Aber man muss das Produkt auch tatsächlich herstellen. Das ist, glaube ich, Teil der deutschen Mentalität. Wir lieben es, zu konstruieren, zu entwerfen und Entwürfe zu machen. Aber der Bau des Produkts ist eher ein lästiger Aufwand, der gemacht werden muss. (Das ist in Japan anders, wo die Kunst, Dinge herzustellen, Teil der japanischen Kultur ist). Es sollte klar sein, dass ein Unternehmen nur dann erfolgreich sein kann, wenn es eine Kombination aus verschiedenen Faktoren hat. Man braucht Forschung, Design, Verkauf UND Herstellung. Das schwächste Glied wird Ihren Erfolg begrenzen. Angesichts all der glitzernden digitalen Unternehmen von Google bis Facebook erscheint die Produktion manchen altmodisch und langweilig. Aber das ist falsch. Sowohl das römische als auch das chinesische Reich blieben weit hinter ihren Möglichkeiten zurück, weil die Produktion den Sklaven und denjenigen überlassen wurde, die nicht gut genug waren für die Politik oder das Militär (glauben Sie mir, ich habe ein Buch darüber geschrieben).

Investitionen in die Forschung sind natürlich wertvoll. Aber man muss das Produkt auch tatsächlich herstellen. Das ist, glaube ich, Teil der deutschen Mentalität. Wir lieben es, zu konstruieren, zu entwerfen und Entwürfe zu machen. Aber der Bau des Produkts ist eher ein lästiger Aufwand, der gemacht werden muss. (Das ist in Japan anders, wo die Kunst, Dinge herzustellen, Teil der japanischen Kultur ist). Es sollte klar sein, dass ein Unternehmen nur dann erfolgreich sein kann, wenn es eine Kombination aus verschiedenen Faktoren hat. Man braucht Forschung, Design, Verkauf UND Herstellung. Das schwächste Glied wird Ihren Erfolg begrenzen. Angesichts all der glitzernden digitalen Unternehmen von Google bis Facebook erscheint die Produktion manchen altmodisch und langweilig. Aber das ist falsch. Sowohl das römische als auch das chinesische Reich blieben weit hinter ihren Möglichkeiten zurück, weil die Produktion den Sklaven und denjenigen überlassen wurde, die nicht gut genug waren für die Politik oder das Militär (glauben Sie mir, ich habe ein Buch darüber geschrieben).

Zusammenfassend lässt sich sagen, dass Industrie 4.0 KEIN Wundermittel zur Lösung von Problemen ist, sondern bestenfalls ein Hilfsmittel. Es löst Probleme nicht auf magische Weise und macht Sie besser. Man muss sich immer noch um all die kleinen Dinge in der Produktion kümmern. Alles in allem brauchen wir weiterhin die verarbeitende Industrie, und wir müssen investieren und die Produktion verbessern, um erfolgreich zu sein. Und jetzt legen Sie los, lösen Sie Probleme in den Betrieben und optimieren Sie Ihr Unternehmen!

Quelle

Dieser Blogbeitrag wurde inspiriert von einem Artikel aus der deutschen Zeitschrift Heise„Zehn Jahre Industrie 4.0: Null Produktivitätsfortschritt„, geschrieben von Alexander Horn, auf den mich Dr. Tom Drews hingewiesen hat. Vielen Dank, Tom! Dieser Artikel basiert auf dem Bericht„Wertschöpfungspotenziale 4.0″ von Steffen Kinkel, Sebastian Beiner, Arndt Schäfer, Heidi Heimberger und Angela Jäger.

Ich unterschreibe (fast) jeden Satz…..besonders auch die Aussage von Steffen Kinkel

Danke! Mein erster Kommentar auf meinem ersten auf Deutsch übersetzten Post 🙂