Arbeitsstandards , oder besser standardisierte Arbeit, ist eine beliebte Methode in der schlanken Produktion. Sie ist eng mit allgemeinen Standards verwandt und daher Teil dieser längeren Serie über Standards , allerdings mit dem Schwerpunkt auf Fertigung oder Montage. Die eigentliche Erstellung des Arbeitsstandards ist nur einer der letzten Schritte. bei Toyota wird viel Zeit darauf verwendet, die Produktion auszutakten und an den Kundentakt anzupassen. Über einige dieser Aspekte habe ich bereits viel geschrieben, aber ich möchte Ihnen einen Überblick geben

, oder besser standardisierte Arbeit, ist eine beliebte Methode in der schlanken Produktion. Sie ist eng mit allgemeinen Standards verwandt und daher Teil dieser längeren Serie über Standards , allerdings mit dem Schwerpunkt auf Fertigung oder Montage. Die eigentliche Erstellung des Arbeitsstandards ist nur einer der letzten Schritte. bei Toyota wird viel Zeit darauf verwendet, die Produktion auszutakten und an den Kundentakt anzupassen. Über einige dieser Aspekte habe ich bereits viel geschrieben, aber ich möchte Ihnen einen Überblick geben

Einführung

Die Terminologie ist hier aber leider nicht wirklich standardisiert (wie bei vielen anderen Methoden in Lean). Ein Arbeitsstandard (English: Work Standard) ist eine Anweisung, wie eine manuelle Arbeit auszuführen ist. Eine Standardarbeit (Standard Work) kehrt nicht nur die Reihenfolge dieser Wörter um, sondern ist eine Methode bei Toyota, um vom Kundentakt über die Abtaktung zu einem Arbeitsstandard zu gelangen. Standardisierte Arbeit (standardized work) ist dasselbe wie Standardarbeit, aber die Formulierung impliziert ein bisschen mehr Flexibilität und weniger Strenge… was oft eine gute Sache ist. In der Praxis werden alle diese Begriffe oft miteinander vermischt und auch verwechselt.

Standardisierte Arbeit ist also etwas für die Fertigung oder Montage, wo sich nicht nur die standardisierten manuellen Tätigkeiten häufig wiederholen, sondern auch den Arbeitsinhalt in den Kundentakt passen müssen. Lassen Sie mich Ihnen einen Überblick über die Schritte geben. Ich werde nicht zu sehr ins Detail gehen, da ich bereits an anderer Stelle über die verschiedenen Details geschrieben habe. Daher wird es viele Links zu anderen Blogbeiträgen von mir geben.

Schritt 1: Kundentakt, OEE und Zykluszeit

Der erste Schritt bei der Festlegung der Standardarbeit für die Montage oder Fertigung ist die Bestimmung des Kundentakts. Wie viel Zeit haben Sie, um ein Teil zu fertigen und trotzdem den Kundentakt einzuhalten. Der Kundentakt ist die verfügbare Arbeitszeit geteilt durch den Bedarf des Kunden während dieser verfügbaren Arbeitszeit. Dies kann entweder für einen Produkttyp oder für eine Kombination aller Produkte, die den Prozess durchlaufen müssen, berechnet werden. Weitere Informationen finden Sie in meinen Beiträgen Wie man Taktzeiten bestimmt und Fallstricke der Taktzeiten.

\[ Kundentakt = \frac{Verf \ddot{u} gbare \; Arbeitszeit}{Kundenbedarf \; w \ddot{a} hrend\; Verf \ddot{u} gbarer \; Arbeitszeit}\]Der Takt beinhaltet alle Verluste, Probleme und andere Schwierigkeiten. Der Kundentakt ist auch unser Ziel für den Linientakt, d.h. die durchschnittliche Produktion unserer Linie (oder allgemeiner gesagt, unseres Prozesses). Wir brauchen aber auch die Zykluszeit, d.h. die Zeit, die ein Prozess unter idealen Bedingungen benötigt, unter Ausschluss aller Verluste, Probleme und sonstiger Störungen. Die Differenz zwischen der Taktzeit und der Zykluszeit ist die OEE. Wenn beispielsweise die Taktzeit Ihres Kunden 40 Sekunden pro Stück beträgt und Sie Ihre OEE auf 80% schätzen, dann beträgt die Zielzykluszeit 40s ⋅ 80% = 32s. Unter idealen Umständen müssen Sie alle 32 Sekunden ein Teil herstellen, um unter nicht idealen Umständen durchschnittlich alle 40 Sekunden ein Teil zu erhalten. Weitere Einzelheiten finden Sie in meinen Artikeln über die Messung von Zykluszeiten Teil 1 und Teil 2, Zykluszeiten für manuelle Prozesse und in meiner Serie über die OEE.

Schritt 2: Produktionskapazitätsblatt

Als nächstes müssen Sie sich einen Überblick über die Aufgaben verschaffen. Dies wird oft als Produktionskapazitätsblatt bezeichnet. Dies beinhaltet, welche Arbeitsschritte ausgeführt werden müssen, und wie viel Zeit benötigen sie. Weitere Einzelheiten finden Sie unter Toyota Standardarbeit – Teil 1: Produktionskapazität.

Schritt 3: Kombinationstabelle (die Abtaktung der Linie)

Als Nächstes müssen Sie die Aufgaben in einer machbaren Reihenfolge anordnen, wobei der Arbeitsinhalt jeder Station in die angestrebte Zykluszeit passen muss. Dies wird bei Toyota als Kombinationstabelle bezeichnet (English Standard Work Combination Table). Mehr dazu in meinem Beitrag Toyota Standard Work – Teil 2: Kombinationstabelle. Es sind jedoch auch andere Ansätze möglich. Ich habe eine ausführliche Serie von sechs Beiträgen über die Abtaktung von Linien und eine weitere Serie von vier Beiträgen darüber, wie man dies für eine flexible Anzahl an Mitarbeitern macht, von denen insbesondere der dritte Beitrag mit einem Beispiel hier nützlich ist. Für sehr kleine Losgrößen kann auch die Sequenzierung mit gemischten Modellen relevant sein, zu der ich ebenfalls eine Serie mit 12 Beiträgen verfasst habe.

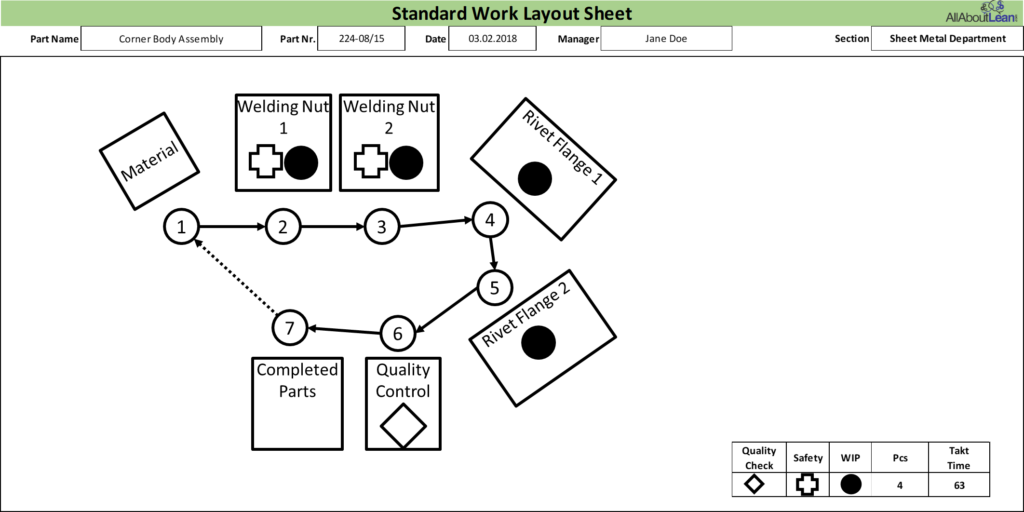

Schritt 4: Linienlayout

Wenn Sie eine völlig neue Linie einrichten, müssen Sie sich auch um das Linienlayout kümmern. Selbst nur bei einer Überarbeitung kann es sinnvoll sein, das Layout anzupassen. Bei Toyota heißt das Standard Work Layout, und ich habe in einem früheren Blogbeitrag darüber geschrieben. Aber auch das Linienlayout ist ein komplexes Thema, und Sie können mehr darüber in einer anderen Serie von Blogbeiträgen von mir zum Linienlayout erfahren.

Schritt 5: Arbeitsstandard

Jetzt sollten Sie wissen, welche Aufgaben an welcher Station in welcher Zeit erledigt werden müssen. Darauf basierend können Sie den Arbeitsstandard erstellen, der die sich wiederholenden Aufgaben für die Mitarbeiter standardisiert. Die vorangegangenen Beiträge dieser aktuellen Serie über Standards enthalten viele gute Informationen über Standards im Allgemeinen, die auch für diese Arbeitsstandards gelten. Dieser Arbeitsstandard beschreibt den Arbeitsablauf im notwendigen Detail (nicht zu detailliert, wohlgemerkt). In meinem nächsten Beitrag zeige ich Ihnen eine Arbeitsstandard, die ich als Beispiel dafür erstellt habe, wie sie aussehen könnte.

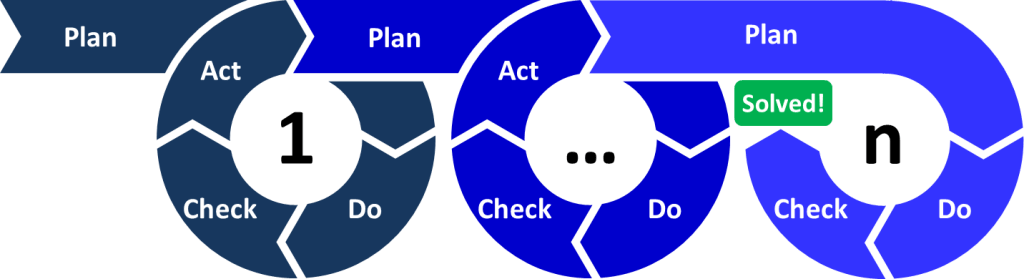

Schritt 6: Iterieren, PDCA, und Verbessern

Die oben genannten Schritte werden als einfache Abfolge dargestellt. Dies ist jedoch nicht ganz richtig. Vielleicht sehen Sie in Schritt 3 eine Möglichkeit, die Zeit für eine Aufgabe zu verkürzen. Dann kehren Sie zu Schritt 2 zurück, um das Produktionskapazitätsblatt zu aktualisieren, und aktualisieren dann Schritt 3. Oder Sie sehen in Schritt 4 ein Problem, bei dem eine Maschine nicht dorthin gestellt werden kann, wo Sie sie haben wollten, und der Arbeiter muss nun ein Stück mehr laufen. In diesem Fall müssen Sie Schritt 3 erneut durchführen. Alles in allem werden Sie vermutlich zwischen den einzelnen Schritten pendeln. Das ist mühsam, aber es macht einen besseren Standard aus.

Die oben genannten Schritte werden als einfache Abfolge dargestellt. Dies ist jedoch nicht ganz richtig. Vielleicht sehen Sie in Schritt 3 eine Möglichkeit, die Zeit für eine Aufgabe zu verkürzen. Dann kehren Sie zu Schritt 2 zurück, um das Produktionskapazitätsblatt zu aktualisieren, und aktualisieren dann Schritt 3. Oder Sie sehen in Schritt 4 ein Problem, bei dem eine Maschine nicht dorthin gestellt werden kann, wo Sie sie haben wollten, und der Arbeiter muss nun ein Stück mehr laufen. In diesem Fall müssen Sie Schritt 3 erneut durchführen. Alles in allem werden Sie vermutlich zwischen den einzelnen Schritten pendeln. Das ist mühsam, aber es macht einen besseren Standard aus.

Stellen Sie außerdem sicher, dass Ihre Standards funktioniert! Vergessen Sie beim PDCA nicht die Teile „Check“ und „Act“, sondern überprüfen Sie in der Fertigung, ob die Standards wirklich so gut funktioniert, wie sie sollte. Fragen Sie die Mitarbeiter, ob sie die Standards für gut halten. Verbessern Sie den Standard, wenn er nicht gut genug ist.

Schließlich gibt es noch die kontinuierliche Verbesserung. Das bedeutet natürlich nicht, dass man die ganze Zeit an den Standards rumarbeiten muss, aber es bedeutet, dass man häufig an Verbesserungen arbeitet. Wenn die standardisierte Arbeit und der daraus entstandene Arbeitsstandard Probleme verursacht, müssen Sie möglicherweise das System und dann den Standard verbessern, um das Problem zu beheben. Wenn Sie bei der standardisierten Arbeit ein lohnendes Verbesserungspotenzial sehen, aktualisieren Sie das System und den Standard, um dieses Potenzial zu erfassen.

Wie Sie sehen, gibt es viel zu tun, um eine gute standardisierte Arbeit zu erstellen. In meinem nächsten Beitrag werde ich Ihnen ein Beispiel für einen Arbeitsstandard zeigen, der einer der letzten Schritte der standardisierten Arbeit ist. Und jetzt legen Sie los, bringen Sie Ihre Standards in Ordnung, und optimieren Sie Ihr Unternehmen!

Wie Sie sehen, gibt es viel zu tun, um eine gute standardisierte Arbeit zu erstellen. In meinem nächsten Beitrag werde ich Ihnen ein Beispiel für einen Arbeitsstandard zeigen, der einer der letzten Schritte der standardisierten Arbeit ist. Und jetzt legen Sie los, bringen Sie Ihre Standards in Ordnung, und optimieren Sie Ihr Unternehmen!