这篇文章介绍继续介绍我们这次法国工业4.0之旅中参观的其它一些工厂。本篇的重点是航空工业,特别是航空发动机的组装,我们参观了飞机发动机的主要制造商,位于勒阿弗尔的赛峰集团,在这他们有一家生产整流罩和反推力装置的工厂。同时还参观了两家航空发动机零部件供应商,其中LISI专门生产航空用高性能螺栓,他们有先进的数字系统,JPB则生产航空发动机的检查口,他们也有很特别的数字解决方案。这两家公司不只为赛峰提供零件,同时也服务于其它公司。这是一次非常有趣的参观,让我来简单介绍下吧!

位于勒阿弗尔的赛峰整流罩生产工厂

赛峰集团是一家拥有77000多名员工的法国公司,设计和生产飞机发动机、火箭发动机和其他可以飞行的设备。他们有一家公司专门生产航空发动机整流罩。整流罩是发动机的保护结构,并将发动机连接到飞机上,它能够引导发动机的气流,在降落时通过其内置的推力反向器帮助飞机制动,并可以降低发动机的噪音。该工厂可以追溯到1896年的一个作坊,在2005年合并了另外两家公司(SNECMA和SAGEM)后成为赛峰集团。

赛峰集团是一家拥有77000多名员工的法国公司,设计和生产飞机发动机、火箭发动机和其他可以飞行的设备。他们有一家公司专门生产航空发动机整流罩。整流罩是发动机的保护结构,并将发动机连接到飞机上,它能够引导发动机的气流,在降落时通过其内置的推力反向器帮助飞机制动,并可以降低发动机的噪音。该工厂可以追溯到1896年的一个作坊,在2005年合并了另外两家公司(SNECMA和SAGEM)后成为赛峰集团。

作为一家飞机工厂,它对清洁度的要求非常高。我们深入学习了整流罩的生产过程、碳纤维复合材料的处理以及推力反向器的装配。他们装配线设计的非常巧妙,在一条有七个工位的装配线上平行地组装推力反向器的两半。一个机械臂抬起巨大的半截推力反向器,准确地将其移动到员工工作的位置。这些机械臂是带有轮子的,完成后可以移动到下一个工位。实际上这是一条连续移动的装配线,只是每分钟5毫米的移动速度并不明显。

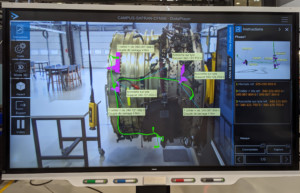

这样的一条低量流水线,一个工位的时间大约就是一个班次,这也使得排班更加容易(同时也参见Trumpf)。在赛峰集团,一个节拍是7小时,他们每天都预留一个班次来应对紧急客户需求。但要让员工记住7个小时的作业内容是极度困难的,有一个好的标准作业,并能够对具体的操作有追溯对于航空发动机来说非常有必要。因此,他们使用了增强现实技术(AR)作为操作指导,这正是我们之前在CampusFab看到的系统。在我们参观的时候,他们正在做全面铺开前的最后测试,能看到这样的系统在现场的运用,真的很酷。

位于圣旺-洛莫讷的LISI航空航天公司

LISI公司拥有约5500名员工,起初是一家可以追溯到1777年的一家钟表厂,后来转型成了一家生产螺丝的工厂,现在则发展成为一家专门生产航空航天紧固件的公司。我们可以简单称它们为螺丝,但这些螺丝都不是在普通五金店能买到的。这些是先进、超轻量级材料科学的产物,一架常规的飞机通常需要超过10 000件这样的紧固件。

LISI公司拥有约5500名员工,起初是一家可以追溯到1777年的一家钟表厂,后来转型成了一家生产螺丝的工厂,现在则发展成为一家专门生产航空航天紧固件的公司。我们可以简单称它们为螺丝,但这些螺丝都不是在普通五金店能买到的。这些是先进、超轻量级材料科学的产物,一架常规的飞机通常需要超过10 000件这样的紧固件。

LISI与其他公司相比物料流并不复杂。他们没有总装工序,只是从钛棒上切下一段,然后加工成螺丝。每个零件在完成之前只经过了几个步骤。尽管机加工设备很多,但他们还能保持很好的清洁度。他们入库仓库通常存有一个星期的库存,在生产车间也约有一个星期库存。

LISI与其他公司相比物料流并不复杂。他们没有总装工序,只是从钛棒上切下一段,然后加工成螺丝。每个零件在完成之前只经过了几个步骤。尽管机加工设备很多,但他们还能保持很好的清洁度。他们入库仓库通常存有一个星期的库存,在生产车间也约有一个星期库存。

给我印象最深的是他们对数字化的运用。他们有非常先进的数字车间展板,展板数据直接来自设备,供员工调用。这是一个重要的主题,我计划写一篇关于车间展板的文章。LISI使用了一家名为FABRIQ的初创公司的软件,但我发现他们把数据也交给软件供应商托管了,这有点令人不可思议。

给我印象最深的是他们对数字化的运用。他们有非常先进的数字车间展板,展板数据直接来自设备,供员工调用。这是一个重要的主题,我计划写一篇关于车间展板的文章。LISI使用了一家名为FABRIQ的初创公司的软件,但我发现他们把数据也交给软件供应商托管了,这有点令人不可思议。

另一个亮点是他们使用了CONWIP的拉动系统。CONWIP是一种为按订单生产的产品进行拉动生产的方式。虽然他们生产的是螺丝,但这些高端螺丝是按订单生产的。自2017年以来,他们就开始使用CONWIP。作为拉动圣经《拉动式生产》的作者,很高兴看到这种拉动系能够在现场的实际运用。

位于蒙特罗的JBP Système

JPB Système是一家小型家族企业,约有150名员工,成立于1995年。他们生产用于检查飞机发动机的内窥镜的自锁式进入口。它其实就是一个螺丝钉,用于锁紧内窥镜的孔,且不需要任何额外的防抖动装置。创始人于2006年去世后,他儿子接管了公司,随之也带来了不小的改变。他的专业方向是软件,但他又从事机械相关的业务,也因此让他能够自由穿梭于机械和数字世界中,在车间里我能很明显地感受到这一点。

JPB Système是一家小型家族企业,约有150名员工,成立于1995年。他们生产用于检查飞机发动机的内窥镜的自锁式进入口。它其实就是一个螺丝钉,用于锁紧内窥镜的孔,且不需要任何额外的防抖动装置。创始人于2006年去世后,他儿子接管了公司,随之也带来了不小的改变。他的专业方向是软件,但他又从事机械相关的业务,也因此让他能够自由穿梭于机械和数字世界中,在车间里我能很明显地感受到这一点。

首先,他将不同设备制造商的不同结构的数据都整合到一起,这已经不是一件容易的事,然后又将他们显示到一个显示屏上。我准备发布一篇与数字展板相关的文章,进一步讨论这个问题。

另一个非常巧妙的想法是振动传感器的运用。他们开发了一个小型计算机,用磁铁简单地固定在机器的侧面。这个KeyProd系统自带一个振动传感器,就只简单地测量机器的振动。通过两个学习周期,算法可以了解设备的正常工作的状态,并从那时起开始跟踪设备状态。它可以实现统计件数,分析OEE的功能,甚至能够检测很小的干扰–这通常并不容易。通过简单地将这块数字平板粘到机器上,就可以将一台旧设备带入数字世界。这样他们可以不依赖于设备本身,将不同设备的数据整合到一个平台上。我对这个产品的印象非常深,所以我花了不少篇幅来介绍这个产品。

另一个非常巧妙的想法是振动传感器的运用。他们开发了一个小型计算机,用磁铁简单地固定在机器的侧面。这个KeyProd系统自带一个振动传感器,就只简单地测量机器的振动。通过两个学习周期,算法可以了解设备的正常工作的状态,并从那时起开始跟踪设备状态。它可以实现统计件数,分析OEE的功能,甚至能够检测很小的干扰–这通常并不容易。通过简单地将这块数字平板粘到机器上,就可以将一台旧设备带入数字世界。这样他们可以不依赖于设备本身,将不同设备的数据整合到一个平台上。我对这个产品的印象非常深,所以我花了不少篇幅来介绍这个产品。

他们将工厂设置为员工两班运转,第三个夜班则是完全自动化,没有员工在场。在第二班结束时,员工给设备上完料后就离开了,产线会自己运行到早上(偶尔会出现问题自动停止)。这些想法是我在其他公司所没有见到过的,他们的员工积极性也很高。

这次法国工业4.0之旅也让我学习到了不少新知识。特别感谢Franck Vermet和Michel Baudin组织了这些参观。后续还有博文,继续介绍我们从这次旅行中的发现。现在,走出去,请继续关注,组织你的行业!

PS:Michel Baudin(和Cécile Roche)也写了关于这次旅行的文章,下面有相关链接,请看看他们对这次旅行的一些见解 🙂

系列文章

Translated by Xie Xuan