在本次的法国工业4.o之旅中,我们参观了两个创新实验室,这些实验室区别于生产车间,主要用于试验新技术。

在本次的法国工业4.o之旅中,我们参观了两个创新实验室,这些实验室区别于生产车间,主要用于试验新技术。

邦杜夫尔的Campus Fab

位于巴黎邦杜夫尔的Campus Fab是一个创新示范实验室,有很前沿的工业4.0技术,包括先进机加工、增材制造、装配、设备维护和过程数据分析/控制。它从不同的渠道获得融资,投资方有包括达索、赛峰、ABB、库卡、DMG Mori在内的很多行业巨头,他们的目标是要实现全价值流的数字连续性。这个实验室始建于2016年,2019年开始运作……然后新冠就来了,在我写这篇文章的时候已经恢复正常运作。他们的三个主要目标:1)培养具有工业4.0技能的技术人员;2)协助合作公司新员工的入职培训;3)提供关键技术的具体培训。他们希望能够重燃年轻人对制造业的兴趣,并向他们展示当今制造业的潜力。定期会有学生被安排到这里进行为期一天的培训,到目前为止,大约已有1000多名学生参加过这个实验室的培训。

该实验室展示了包括3D打印(塑料的激光烧结)、AGV、先进铣床、数字孪生、Cobots等相关技术。下面还有几张图片。

该实验室展示了包括3D打印(塑料的激光烧结)、AGV、先进铣床、数字孪生、Cobots等相关技术。下面还有几张图片。

其中有几项技术我想再介绍下,我发现很有趣。例如,我觉得上图中用于零件测量的关节臂测量装置就很容易使用。

还有铣床上的特殊窗口,我也是第一次在加工中心上看到。对于大多数铣床,在加工过程中由于碎屑和切削液的飞溅,看不到任何东西。在这台机床上,他们使用了一个在船上常见的装置,清晰视窗。这是一个旋转窗口,离心力迫使雪水无法附着在窗口上。

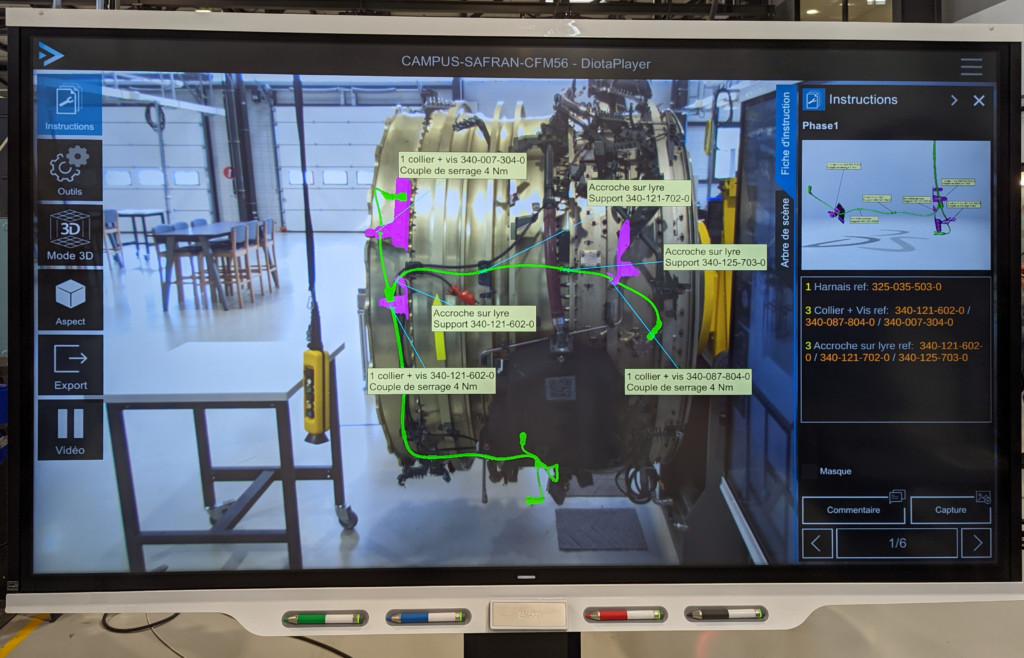

最令我印象深刻的是他们对增强现实(AR)在现场的运用。在下图显示的屏幕上,有一个被拆开的飞机引擎,叠在发动机影像上面的是发动机组装的指导步骤。员工需要按顺序完成这些步骤,并确认每个步骤的完成情况。这样员工不仅不会忘记某个步骤,而且还能起到追溯作用,这在飞机制造和维修中非常重要。初看,这个屏幕上好像投了个PPT,其实并不是。

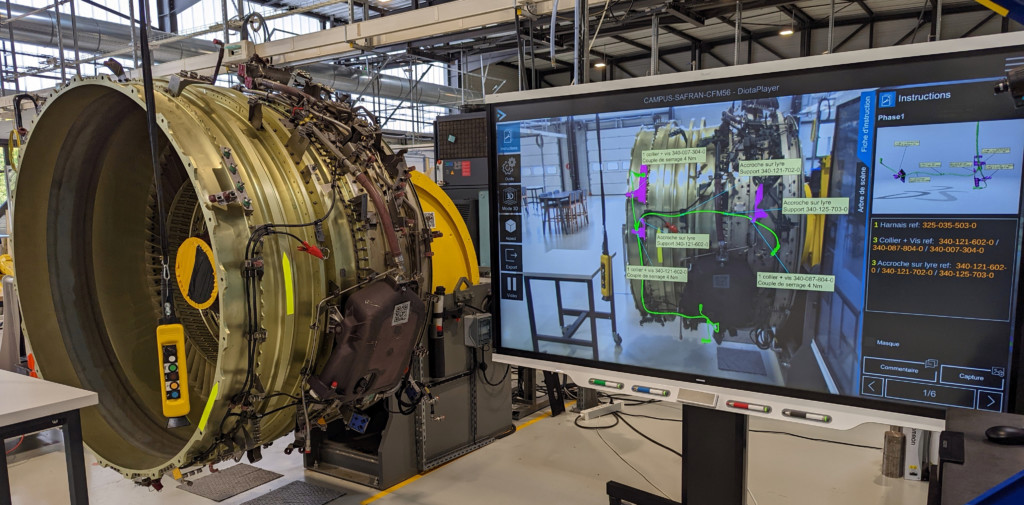

这是增强现实的一种,或者说是混合现实。图片是摄像头的实时画面,计算机识别出零件,并将操作步骤叠加到图像上。下面是这个系统的全景照片。在照片右上角的边缘,能够看到一个对准了发动机的摄像机。如果调整发动机的位置,覆盖的指令步骤就会随着发动机的移动而自动适应。我自己也尝试了移动发动机,这个软件响应非常灵敏,能够及时反馈发动机的位置,操作指导步骤也没有任何明显的滞后。这个影像不仅可以投射到屏幕上,也可以投射到AR眼镜里,后者体验更好,但戴着这样的眼镜可能会不舒服。

对于工业4.0相关的项目,往往很难区分哪些是演示,哪些已经实际落地运用。但当我们后来在赛峰集团的装配线上再次看到这个工具在现场运用时,着实让我们兴奋。

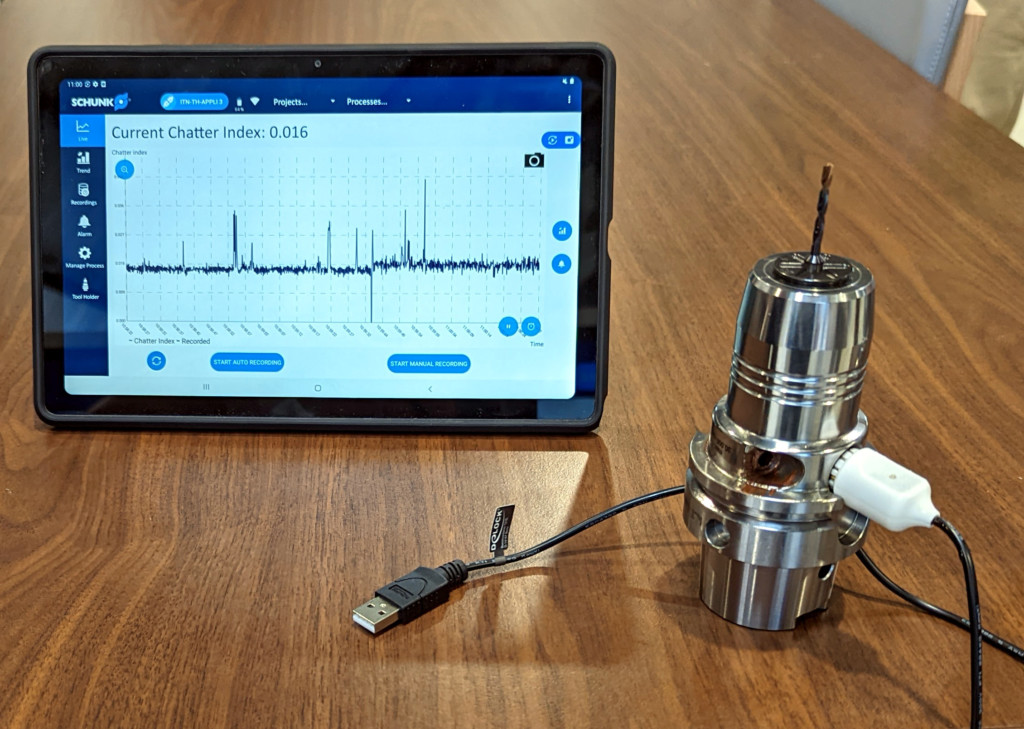

另一项展示的技术是铣削刀具中的振动传感器,虽然这个技术很早就有公司在使用了,但我更喜欢Schunk公司的方案。这个传感器测量三个维度的振动,并通过蓝牙传输数据,由此他们计算出一个颤动指数。他们通过测量振动来检测问题,目标是那能够提前发现异常,最迟也是在刀具发生损坏的那一个时刻。传感器内部电池充满电后可以持续使用8小时。下面的图片显示了其中一个刀具,包括充电线和他们自己开发的软件。

埃夫里大学的创新中心

埃夫里创新中心来自埃夫里大学/巴黎-萨克雷大学,位于埃夫里,由一些工程学院以及达索、Fanuc、Schunk、思科和初创公司Datategy和Cosmyx等公司组成的财团资助,是一个培训工厂,包括一条完整的电动摩托车总装线,供学生、研究人员和公司试验工业4.0方案。作为一个精益人,我发现这种示范工厂的问题是,它们不需要满负荷运行,因此不太容易进行如减少浪费或波动这样的改善活动。实验线上的电动车也已经被拆装很多次,当然这里的目的不是要提升效率或生产无缺陷的电动车,主要还是研究工业4.0解决方案。

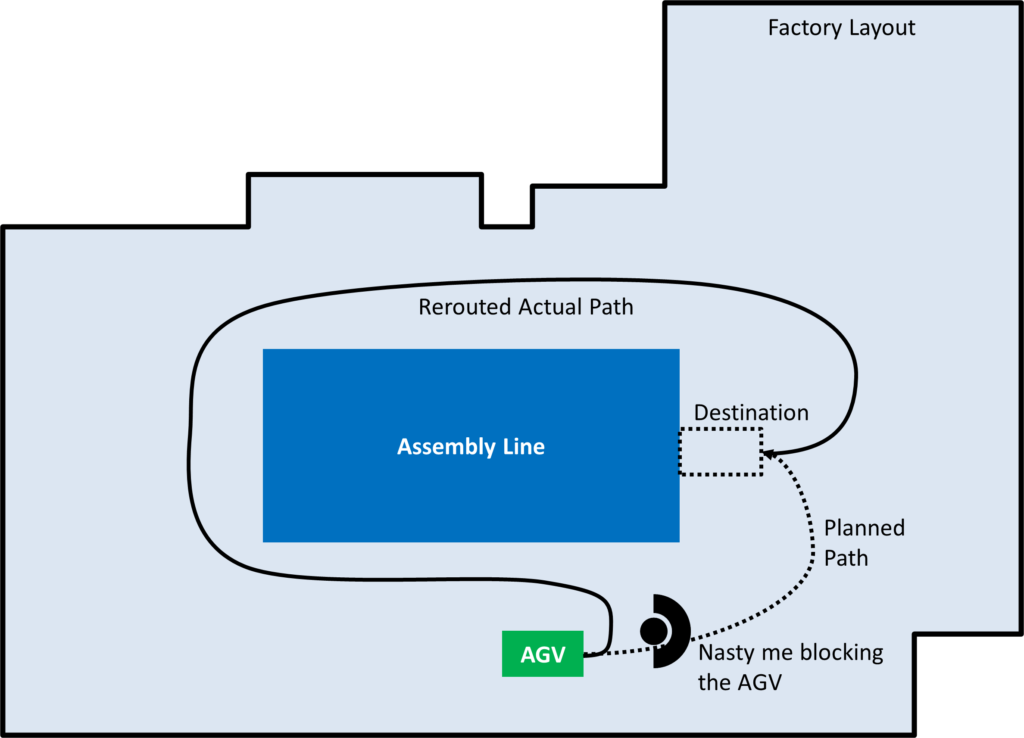

我发现特别有意思的是AMR(自主移动机器人)的管理,这是一种高度自主的AGV。AMR知道它需要去哪,并自己安排路线。我试了几次,故意阻挡AMR ,它会避让我,但最后选了条最远的路线到达目标地点,如下图所示。

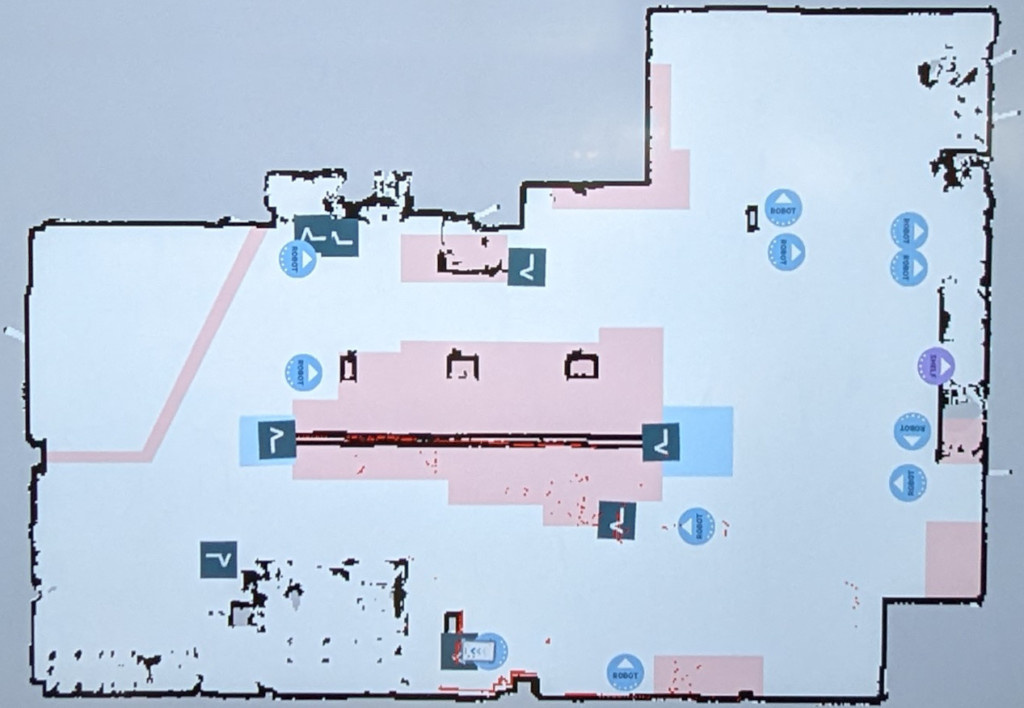

AMR使用激光雷达(类似于3D激光扫描)进行导航,下面是AMR激光雷达的截图。黑色是固定无法移动的结构,我还发现图上有很多红点–这些是我们的足迹。这种导航效果非常好,当我试图阻挡它时,它自己找到一个非常狭窄的缝隙,以相当高的速度绕过我。但AMR和我的脚之间只有不到30厘米的距离,而且感觉移动速度非常快,幸好我当时穿着安全鞋。在我们参观期间,有人被AMR撞到了,幸好碰撞速度并不快。还遇到的情况是,装在AMR上的电动车把手触碰到了参观者的手臂。

但总的来说,这两个实验室还是有不少值得学习的技术。现在,走出去,继续关注书呆子们在法国的工业4.0之旅,组织你的行业!

PS:Michel Baudin(和Cécile Roche)也写了关于这次旅行的文章,下面有相关链接,请看看他们对这次旅行的一些见解 🙂

系列文章

Translated by Xie Xuan