终于来到最后一遍关于面向装配的产品设计(DFA)的文章,我很惊讶有这么多问题要回答。让我们继续!

终于来到最后一遍关于面向装配的产品设计(DFA)的文章,我很惊讶有这么多问题要回答。让我们继续!

面向装配的产品设计(继续…)

是否更容易组装?

接下来要问的问题是,能否让零件更容易组装。这也是一个大话题,有很多潜力可以挖掘。这个问题也有多个方面。比如将零件设计成只能从一侧进行组装。这种单面组装避免了在组装过程中重新调整零件的方向。通常情况下,这涉及到一个较大的 “基础”零件,在这个基础零件上安装其它零件。建议这种组装都使自上而下的方式,而不是反过来装,反过来装,重力作用会使组装过程变得困难。

接下来要问的问题是,能否让零件更容易组装。这也是一个大话题,有很多潜力可以挖掘。这个问题也有多个方面。比如将零件设计成只能从一侧进行组装。这种单面组装避免了在组装过程中重新调整零件的方向。通常情况下,这涉及到一个较大的 “基础”零件,在这个基础零件上安装其它零件。建议这种组装都使自上而下的方式,而不是反过来装,反过来装,重力作用会使组装过程变得困难。

许多现代电子产品都是采用这种概念制造的。非常著名的1979年的索尼随身听,它的设计使其可以在一侧进行组装。他们之前的设计很糟糕,仅一个简单的阀弹簧的装配,一个小钢球被弹簧推入座子。自动化工程师最初的设想是将其倒着安装。球放在弹簧上,保平衡,然后盖上盖板。很多人都能看到这个过程中的问题,得到一些反馈后,他们修正了这种装配方式,使其从正上方装。

许多现代电子产品都是采用这种概念制造的。非常著名的1979年的索尼随身听,它的设计使其可以在一侧进行组装。他们之前的设计很糟糕,仅一个简单的阀弹簧的装配,一个小钢球被弹簧推入座子。自动化工程师最初的设想是将其倒着安装。球放在弹簧上,保平衡,然后盖上盖板。很多人都能看到这个过程中的问题,得到一些反馈后,他们修正了这种装配方式,使其从正上方装。

装配位置是否方便,是否容易装配?如果员工或者机器人不能很容易地到达装配位置,就需要更多的装配时间,而且也容易出错。同样的,如果装配位置不明显,也会对员工造成干扰,虽然这种情况可能对机器人来说不是问题。在设计零件时,需要让组装位置显而易见且便于操作。

装配位置是否方便,是否容易装配?如果员工或者机器人不能很容易地到达装配位置,就需要更多的装配时间,而且也容易出错。同样的,如果装配位置不明显,也会对员工造成干扰,虽然这种情况可能对机器人来说不是问题。在设计零件时,需要让组装位置显而易见且便于操作。

汽车座椅就是这样的一个例子。座椅很笨重,如果设计得不好,固定螺丝就不好安装,且安装的时候看不到。

汽车座椅就是这样的一个例子。座椅很笨重,如果设计得不好,固定螺丝就不好安装,且安装的时候看不到。

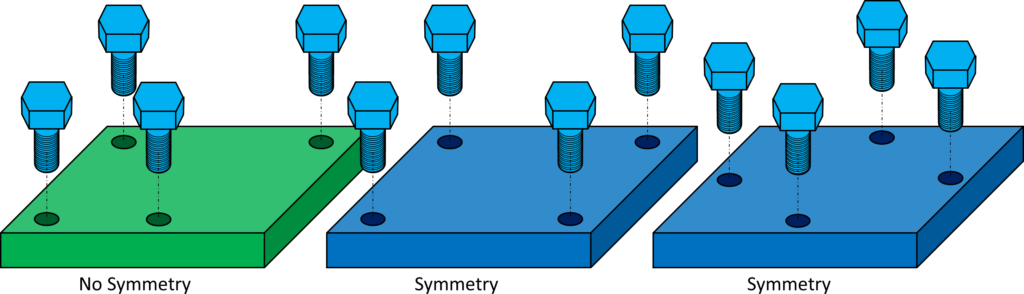

简化装配还有一种方式是使用对称零件,特别需要插接的零件。一个零件越对称,所需的组装时间就越少。比如USB A型接口,只有一个方向能插接,这使得我无法每次都一次成功。改进过的USB Type C接头,就具有对称性,正反都能接入。最好的设计是老式的耳机插头,360°对称,可以从任何方向插入耳机孔。下面给出了一个关于对称的示意。

简化装配还有一种方式是使用对称零件,特别需要插接的零件。一个零件越对称,所需的组装时间就越少。比如USB A型接口,只有一个方向能插接,这使得我无法每次都一次成功。改进过的USB Type C接头,就具有对称性,正反都能接入。最好的设计是老式的耳机插头,360°对称,可以从任何方向插入耳机孔。下面给出了一个关于对称的示意。

但也有一种情况就是,零件的安装需要完全正确的位置和方向。在这种情况下,就不能运用这种对称性的设计,而是要使零件只有一种安装的可能。而且要让这种特征应该是显而易见的,不应该成为隐藏特征。

但也有一种情况就是,零件的安装需要完全正确的位置和方向。在这种情况下,就不能运用这种对称性的设计,而是要使零件只有一种安装的可能。而且要让这种特征应该是显而易见的,不应该成为隐藏特征。

另一个要检查的因素是零件是否是能够自定位 和自对中。当零件插接时,是否能够很容易的完成,还是需要员工非常小心?通常情况下,可以通过增加倒角等方式让零件的连接动作更加快速。

另一个要检查的因素是零件是否是能够自定位 和自对中。当零件插接时,是否能够很容易的完成,还是需要员工非常小心?通常情况下,可以通过增加倒角等方式让零件的连接动作更加快速。

如果能只用一只手组装,就不要用两只手。如果你需要三只手或更多,就需要额外加人。当然实现这种方式的组装会有挑战,但还是值得一试。

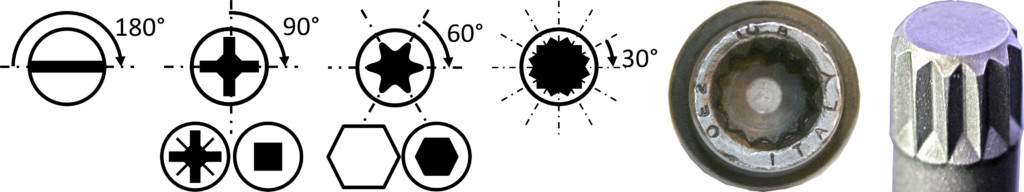

最后,如果零件的产量非常高,就需要考虑设计是否便于使用设备组装。例如,让机器人去找螺丝的花纹是一项具有挑战的任务。一字螺丝只有两个位置,十字螺丝和罗伯逊螺丝有四个位置,六角螺丝和Torx螺丝有六个位置,还有如三方(XZN),它有12个位置。位置越多机器人就能越快找到花纹。

当然还有很多这样的例子,只有当你真的打算对这些零件自动装配时,才需要考虑这些。

是否能避免调整?

根据产品的特质,调整工作可能是装配过程的一部分。能取消这些调整吗?是否可以通过设计优化?这个问题可能与大多数产品都不相关,相关的产品有可能又改不了。但在制造业历史上,这种方式往往能够大大提升生产力。在没有互换概念之前,每个零件都需要调整以适合装配。在1900年的时候,汽车总装一半多时间花在了这种调整工作上。

虽然大部分零件是可互换的,但是否还有一些是不可互换的?是否有一些操作来匹配这些零件?这些问题仍然存在。

是否能避免装错?

零件有没有被装错的可能?这个话题与poka yoke,或防错相关。零件需要被设计成只能在固定位置和方向上组装。

这篇文章结束了关于DFMA的问题,但仍有许多还未涉及,这些通常被总结为面向X的产品设计,这是我下一篇文章的主题。现在,走出去,让零件装配更容易,组织你的行业!

Translated by Xie Xuan