混合型号排序是处理生产线上有不同型号有不同工作量的一种方法。在这篇文章中,我将继续讨论只有一个工位的工作量在型号之间有区别的情况。这个系列文章很长, 在下一篇文章中,我将讨论多个工位工作量受影响的情况。

混合型号排序是处理生产线上有不同型号有不同工作量的一种方法。在这篇文章中,我将继续讨论只有一个工位的工作量在型号之间有区别的情况。这个系列文章很长, 在下一篇文章中,我将讨论多个工位工作量受影响的情况。

关于排序

让我们来看看排序。我们还是先只以一个工站为例。后面我们再讨论更复杂的情况。

我们的想法是建立一个分布尽可能均匀的排序。如果你有两种型号,混合比例为50-50(两门和四门),那么将交替生产这两个型号。如果混合比例为75-25,那么一个型号生产三辆,接着生产一辆另一个型号。下面是一些根据两门和四门数量的占比进行排序的示例。

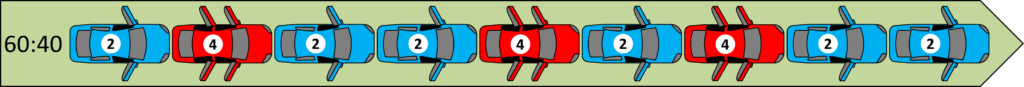

但这可能并不总是那么容易。上面的例子恰好是一些能够均匀分布的比例。但如果是60:40,那么有时会有2个双门,有时有1个双门,然后才有1个四门车型,如下图所示。

如果你有两个以上型号,这就变得更加复杂了。我在《单件流均衡介绍》一文中解释了基本方法。但对于常规的单件流均衡,会从量最大的开始。在这里,你要从与目标节拍时间差别最大的型号开始。例如,比目标节拍时间快(或慢)30秒的产品相比于比目标节拍时间快(或慢)20秒的型号有更高的优先级。

你从第一个型号开始,并尽可能均匀地分配到各槽位上。简单的数学计算就是把总产量除以该型号的产量。如果算出来每3.24个产品都是这个型号,那么每3.24个槽位都是分配给该型号的,实际操作中需要四舍五入。然后,给第一个型号分配完成后,继续给下一个型号做相同的事–但如果插槽被占用,可以选最近的可用插槽。你继续按照节拍差异最大的优先顺序处理所有型号。

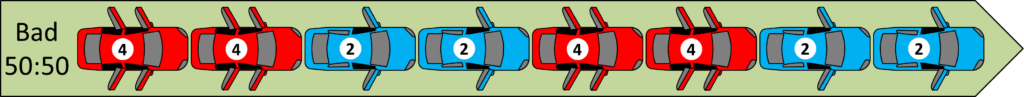

如果你的顺序不能均匀地分配每个型号,可能就需要更多的缓冲区。让我们再来看看双门车型和四门车型50:50的组合。但这次为了演示,我们要求批量大小不再是1而是2,如下图所示。

这种情况,不再是比平均节拍时间多20秒和少20秒,而是多40秒(在两辆四门汽车之后),接着是少40秒(在两辆双门汽车之后)。波动变得更大了,需要更多的缓冲来处解决些更大的波动。但这种排序方式的主要目标之一(除了减少等待时间)就是减少缓冲空间。需要记住一点,在装配线上的空间是最有价值的,你用于缓冲零件的空间越多,你行走距离、信息流、运输等造成的浪费就越多。因此,尽可能让整个序列产生的节拍时间的波动尽可能的小!

不幸的是,现实世界更加复杂

上面的例子看起来已经很复杂了。但只有一个工站有型号上的差异,相对还是很容易的。如果多个工站有型号差异,这个问题就变得非常棘手了。

上面的例子看起来已经很复杂了。但只有一个工站有型号上的差异,相对还是很容易的。如果多个工站有型号差异,这个问题就变得非常棘手了。

这通常是汽车行业的常态,我已经提到了车门的数量和天窗的问题。一辆汽车可以有普通的座椅,或者座椅有加热功能,甚至座椅有按摩功能,或者是电动调节的座椅,所有这些都可能使用不同的插头。也可能有空调,没空调。还可能有镀铬包、照明门把手、颜色应用、车门和后备箱保护装置或更多选配。例如,我读到,宝马公司平均每年只有一次非常相近的车下线。

如果你现在为一个工站优化了顺序,但这个顺序可能对另一个工站并不是一个好的顺序。反过来也是如此。

如果这个工站遇到需要返工的情况,那就更复杂了。我虽然知道,我们希望这种事情不要发生,但事实并非总是如此。

总体目标还是要减少员工的待机时间,同时尽可能减少对库存的影响。

有多少种可能性?

只是为了好玩,我研究了生产排序的可能性。这取决于产品型号的数量和生产的总数量。一般来说,对于n种型号和m个产品,可能的不同序列的数量是

只是为了好玩,我研究了生产排序的可能性。这取决于产品型号的数量和生产的总数量。一般来说,对于n种型号和m个产品,可能的不同序列的数量是

不幸的是,这个数字会迅速上升。如果你在一天生产1000个产品,其中有30种不同的型号,可能的序列数为1087,已经超过了宇宙中的原子数(1078到1082,这里有一点不确定性)。如果给每种型号加一些数量上的限制,那么序列的数量会减少一些,但要让计算机比较所有可能的序列,还是太多。因此,一个好的序列往往更像是一种艺术,而不是一种算法。由于有太多的可能性,所以不太可能实现一个完美的序列,但又希望这个序列足够好。在下面的文章中,我将描述一种能够找到较好序列的方法。在那之前,请走出去,考虑哪些工站会遇到类似的问题,组织你的行业!

P.S.非常感谢Mark Warren的意见。

系列文章

- 混合型号排序–简介

- 混合型号排序–彻底解决问题

- 混合型号排序–调整产能

- 混合型号排序–简单实例

- 混合型号排序–简单实例 工作量和缓冲

- 混合型号排序–简单实例 排序

- 混合型号排序–复杂实例

- 混合型号排序–复杂实例 基础数据

- 混合型号排序–复杂实例 排序1

- 混合型号排序–复杂实例 排序2

- 混合型号排序–复杂实例 序列检验

- 混合型号排序–总结

这里还有第7至11帖的排序实例Excel文件,其中有复杂实例。请注意,这不是一个工具,而只是我的一些计算方法,仅供参考。

Translated by Xie Xuan