丰田用巧妙的标准作业图表来设计员工的工作。在我的上一篇文章中,我们介绍了工序能力表,用来确定可用产能。在这篇文章中,我们将讨论 “著名的三张表”中的第二张,即标准作业组合表,定义员工的作业步骤。随后的一篇文章将介绍标准作业布局。

丰田用巧妙的标准作业图表来设计员工的工作。在我的上一篇文章中,我们介绍了工序能力表,用来确定可用产能。在这篇文章中,我们将讨论 “著名的三张表”中的第二张,即标准作业组合表,定义员工的作业步骤。随后的一篇文章将介绍标准作业布局。

简介

标准作业组合表规划了一个工作周期内一个员工的工作内容。它主要用于手动作业,而且工作内容对于每个工件来讲(几乎)一样的。有个特别好的例子就是装配工艺,当然也包括其它的手动过程,只要这些过程是重复发生的。下面是这张表的一个示例。不要担心它复杂,我们会一点一点地来分析这张表。

表头

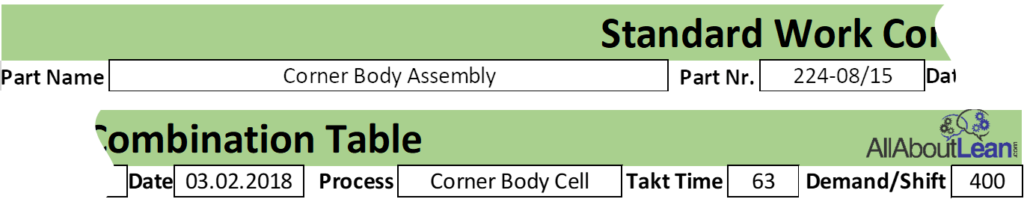

表头包含一些基础信息,如零件名称和零件号以及日期。我把标题放大些,我们来看看里面具体的内容(为了便于阅读,我分成两行显示)。

表头里的过程(Process)是指该标准所适用的生产过程。根据实际情况,可能是整条生产线或某个生产单元,或生产过程中的某一段,或某台设备,甚至是某台设备的一部分。这张表内记录了员工必须完成的每个工作步骤。每张表只代表一个员工的工作内容,如果一条产线有多个员工,每个员工需要一张单独的表。

客户节拍时间(takt time)是员工的目标速度,指员工每隔多少秒就得完成一个工件。这边需要注意的是,客户节拍时间(takt time)是平均速度,而节拍时间(cycle time)则是理想速度。这两者之间的差异是各种的浪费(或损失)的时间,如故障、中断、缺料等。它们之间的差异也就是OEE。如果产线的OEE是80%,那么由于前面提到的各种不可预见的浪费,会损失20%的时间。欧美国家在这种情况下,会把节拍时间(cycle time)定义为客户节拍时间(takt time)的80%,通过这种方式确保最终的产出。日本丰田并不这样做,而是使用临时的非计划加班来追赶产量(也就是说,如果员工达到了目标产量,他们可以提前回家了),这样做会使生产计划变得更容易,但根据不同国家或公司的法律法规和工会的要求,不是所有公司都可以这么做。因此我们通常使用比客户节拍时间(takt time)更快的速度来生产,即节拍时间(cycle time)。你可以自己决定使用哪个时间作为你的目标节拍时间,在画这张表的时候需要注意这点。

每班的需求量是当班可用工作时间除以节拍时间(客户节拍时间或cycle time,根据你实际使用的目标节拍时间而定)。在上面的例子中,它是一个七小时可用的班次(或25200秒)除以每个零件63秒,每班为400个零件的可用产能。

数据栏

数据栏列出了需要工作步骤,这些步骤需要按作业顺序排布。它还包含每个步骤的手动作业时间和纯设备时间,以及不同步骤之间的行走时间(如需要)。添加数据很简单,但如何获得这些数据非常有挑战。如果你有现成的数据,检查和确认下数据是否正确,是否符合最新的标准。如果你有现成产线可以测量,而且工会也允许的话,那么可以直接在车间里采集和确认这些信息。  底部有一行是手动工作时间和行走时间的总和。我没有忘记算设备的总时间–因为在这里这个数据不重要,设备总时间和我们接下来要分析的内容不相关!相反,这里有一个单元格可以加上等待时间(Waiting),这是在这张表格的主要部分完成后再算的。手动作业、等待时间和行走时间的总和就是员工所需的时间,这个结果应该等于最后的目标节拍时间。

底部有一行是手动工作时间和行走时间的总和。我没有忘记算设备的总时间–因为在这里这个数据不重要,设备总时间和我们接下来要分析的内容不相关!相反,这里有一个单元格可以加上等待时间(Waiting),这是在这张表格的主要部分完成后再算的。手动作业、等待时间和行走时间的总和就是员工所需的时间,这个结果应该等于最后的目标节拍时间。

组合表

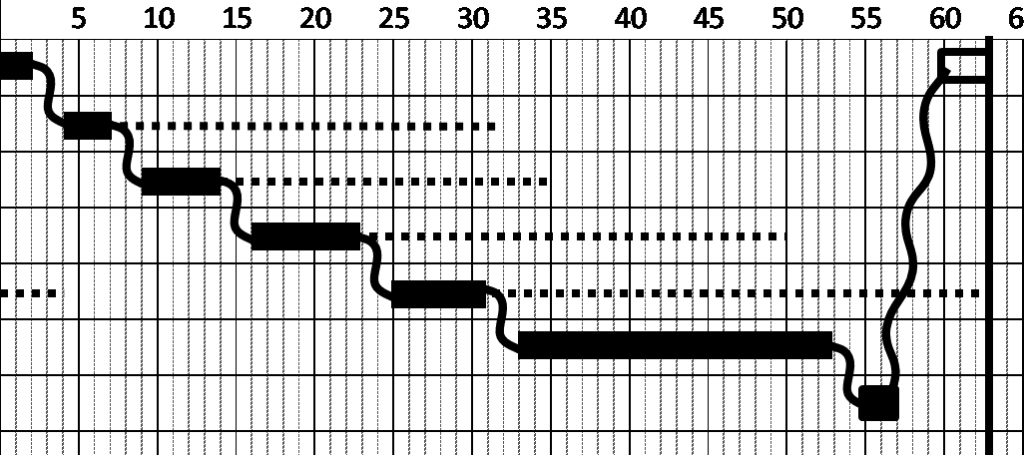

接下来我们来看这张表有趣的部分:组合表。在这里,你将不同的时间以图形的方式添加到这张Excel表中。下面是一个例子:

基本图例

不同的图形代表不同的信息。下面是一个非常简单的组合表用到的图形的概览,图里面被用黑色突出显示的部分对应文字内容。这些是最重要和基本的符号,后面还会讲一些其它符号。

- 节拍时间(Takt Time)用一条上下直线表示,员工的所有工作(手动工作或行走等)不得超过这条线。

- 手动作业(Manual Work)用黑色实心的矩形表示,长度代表手动作业的时间。这是员工必须做的工作,可以员工自己手动完成,也可以借助设备一起完成。

- 设备作业(Machine Work)用虚线或点线表示。这是指设备独立于员工的时间。如果通过设备和员工一起完成的工作(如手动钻头),则属于手动作业时间的一部分。

- 行走时间(Operator Walking) 用折线表示。这条折线还显示了员工行走时长。这个时间很难测量,但一个经验法则是,员工在一秒内可以走两步。另一个经验法则是,任何超过两秒行走的距离都是太远了,可以考虑重新布局设备。折线可能在电脑上很难画,但在丰田这张表格是设计成手画的,手画其实更好。如果员工只在一个工位操作,可能就不需要行走。

- 等待时间(Operator Waiting) 用一个空心的矩形框表示,其宽度代表持续时间(或有时使用双箭头<–>)。如果员工在完成工作后,和节拍时间(最后的黑线)之间有剩余时间,就会发生等待,这通常是在整个工作周期的最后部分。但也可能由于技术原因在操作过程中间有额外的等待时间(如插接零件,等待设备确认,按按钮开始等)。如果可能的话,要尽量避免等待时间,因为它是七种浪费中的一种。

扩展图例

丰田还有三个符号,在我看来这些额外的符号可能并不完全需要,下面我们一起来看下:

Nagara开关 边走边启动(Start while Walking)是指员工在行走时按下一个开关。这些通常是所谓的Nagara开关,用手一拨就可以启动,这其实可以并到前一个过程中。如果这是属于两个过程之间的一个单独动作,仅需要启动下设备,那么这个符号是有意义的。但如果是这种情况的话,为什么不根据过程的状态自动启动设备呢?

- 边走边作业(Work while walking)表示操作者边行走边完成一些手动工作(如把两个零件放在一起)。我觉得这也可以简单地用基本图例中的折线表示。

- 多点操作(Multi-Point Operation)表示一个过程中的某个工作要执行多次。例如你需要在启动设备之前给一个零件加上三个螺丝,你就会在手工作业的矩形框上写上”3″。这也可以通过基本图例来实现。

在我看来,这三个额外的符号并不完全需要,大家知道即可。和大多数精益生产的方法一样,我们的目标不是为了单纯地遵循一些指导准测(PDCA除外),而是要取得改进效果。使用对你有意义的符号,如果你认为有必要,也可以自己设计新的符号,但最重要的是最终能够实现你的目标。

提示和技巧

有一些提示和技巧可以帮助你使用这张表。如果设备时间超过了目标节拍时间,这不是问题,在这种情况下,设备时间会在”周期开始时”继续进行(即如下图右图所示,从图表的开头记录设备到周期末未完成的时间)。

你也可能会遇到有多个步骤的工作,甚至所有的步骤都在同一个位置完成,即员工在完成这些步骤地时候不需要行走。我知道丰田公司在图表中对这种情况有三种不同的可视化方式。这三种方式都为每个子步骤设置了单独的线条,具体见下图。

第一种方法是简单地为每个工作步骤设置一个单独的矩形框,并以垂直线连接这些矩形框,而不是以折线行走,我个人比较推荐这种方式。第二种方法是用一个长矩形框涵盖所有内容,并在下面为子步骤再画小矩形框。最后一种方法也可以画一个长矩形,在框下面写上子步骤的编号以及竖线区分下。

你可能会想,为什么丰田有三种不同的方法来做同一件事。我相信丰田的这种方法只是一种指导,如果需要你也可以根据自己的目的设计更多地图例。这张表不是宗教教规,而是一个工具,你可以根据自己的目的来设计和调整。让这个工具适应你的需求,而不是你去适应这个工具!

有时你可能会遇到这样的情况:只有在完成两个独立的手工步骤后,设备才能启动。在这种情况下,设备开始的虚线只有在这两个步骤完成后才能开始。

有时你可能会遇到这样的情况:只有在完成两个独立的手工步骤后,设备才能启动。在这种情况下,设备开始的虚线只有在这两个步骤完成后才能开始。

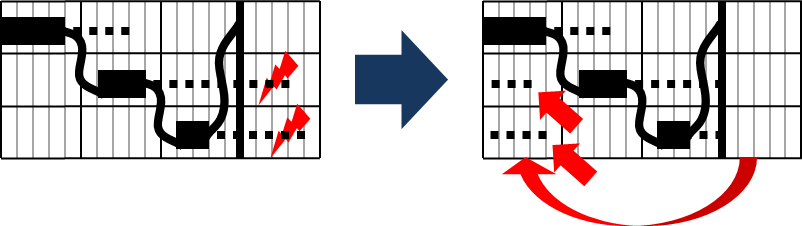

在其它一些情况下,员工可能要在这个循环的工作完成之前回到前一个步骤,这时候只需画一条向上的折线,代表员工走回前一道工序。数据栏可以有关于子步骤所需时间的额外信息(例如,”2 / 2 “表示在该步骤的第一个矩形框有两秒钟的手动作业,第二个矩形框内也有两秒的手动作业)。类似的情况也适用于设备时间和行走时间。

在其它一些情况下,员工可能要在这个循环的工作完成之前回到前一个步骤,这时候只需画一条向上的折线,代表员工走回前一道工序。数据栏可以有关于子步骤所需时间的额外信息(例如,”2 / 2 “表示在该步骤的第一个矩形框有两秒钟的手动作业,第二个矩形框内也有两秒的手动作业)。类似的情况也适用于设备时间和行走时间。

最后,可能有连续运行的设备的情况(如洗衣机,烘干机)。这用一条虚线”设备时间”来表示,从开始延伸到整个周期结束。

最后,可能有连续运行的设备的情况(如洗衣机,烘干机)。这用一条虚线”设备时间”来表示,从开始延伸到整个周期结束。

标准作业组合表的好处

标准工作组合表有两个目的。首先,它可以帮助你把工作标准化,并为员工的周期工作设计一个步骤顺序。

更重要的是,它能帮助你改进操作。在这个过程中,行走和等待时间是清晰可见的,总的行走和等待时间也在数据栏的底部加总,因此这有助于把浪费从工作中识别出来。另外一个不太明显但也可以优化的是步骤本身,看看是否可以减少移动距离(手、眼睛等),例如把工件和工装放得更靠近一点。

供读者下载

在这个关于丰田标准作业的系列文章中,我使用和展示的这个Excel电子表格,我在下面提供了Excel和PDF链接,方便大家下载使用。这两份文件都是根据知识共享CC-BY-SA 4.0协议提供的,你们可以自由使用它们,但使用时也请注明出自于AllAboutLean.com及我的名字。

这是一篇较长的文章,但我确实喜欢这种简单方法。希望它能对你的日常工作有所帮助。现在, 走出去,确保你的员工能有周期性的工作!组织你的行业!

PS:我是在C2U Lean Leadership Training in Japan以及Michel Baudin那里了解到这些信息。

系列文章

Translated by Xie Xuan