在之前,我写过几篇文章介绍一些关于如何找到瓶颈的巧妙方法(“瓶颈漫步–实用瓶颈识别方法”和“数学方法精确识别瓶颈–活跃期法”),以及一些警告关于哪些方法不奏效。在这篇文章中,我想更详细地介绍一下,一旦找到瓶颈,该怎么做!由于这个话题的长度,我把它分成了多篇帖子。第一篇文章给出了瓶颈管理简介,并详细地介绍如何提高设备利用率。下一篇文章谈到瓶颈的计划。第三篇文章探讨了瓶颈隔离和产能提升。

在之前,我写过几篇文章介绍一些关于如何找到瓶颈的巧妙方法(“瓶颈漫步–实用瓶颈识别方法”和“数学方法精确识别瓶颈–活跃期法”),以及一些警告关于哪些方法不奏效。在这篇文章中,我想更详细地介绍一下,一旦找到瓶颈,该怎么做!由于这个话题的长度,我把它分成了多篇帖子。第一篇文章给出了瓶颈管理简介,并详细地介绍如何提高设备利用率。下一篇文章谈到瓶颈的计划。第三篇文章探讨了瓶颈隔离和产能提升。

什么时候需要识别瓶颈?

了解和管理瓶颈对提高系统能力非常重要。但应该先解决最大的问题。仅仅因为你能找到瓶颈,并不意味着找到瓶颈就是首要任务。

了解和管理瓶颈对提高系统能力非常重要。但应该先解决最大的问题。仅仅因为你能找到瓶颈,并不意味着找到瓶颈就是首要任务。

生产系统中的大多数问题都围绕着成本、质量和时间,以及这三个指标之间的权衡。如果最大的问题是质量,客户退退货,转而购买竞争对手的产品,那么瓶颈可能对最紧迫的问题没有什么影响。这种情况下瓶颈的识别和管理不是首要任务。相反应该首先解决质量问题。

如果目前最关心的是成本,那么改善瓶颈问题可能会有帮助。但在识别瓶颈之前,应该首先确认哪些问题影响到成本。瓶颈产能只是影响成本的众多因素之一。应该把重点放在最大的影响因素上,这些问题可能不是瓶颈的产能。

如果关心的问题是时间,例如交付表现或前置时间,那么瓶颈可能有很大的影响。但这也取决于实际情况,是否是改善当前所面临的问题的最佳途径。例如对于前置时间,通过改善物料流来降低库存可能更有效些。另一方面,如果你所面对的是产能限制了前置时间,那么改善瓶颈可能是正确的做法。

不管是改善瓶颈,还是改变其他,在改变车间的任何东西之前,要确保这是解决你当前最大问题的最有效的措施,这一点非常重要!至于下面的瓶颈管理方法,我们假设对于你目前的情况而言,瓶颈管理是最有效的方法。

瓶颈管理概述

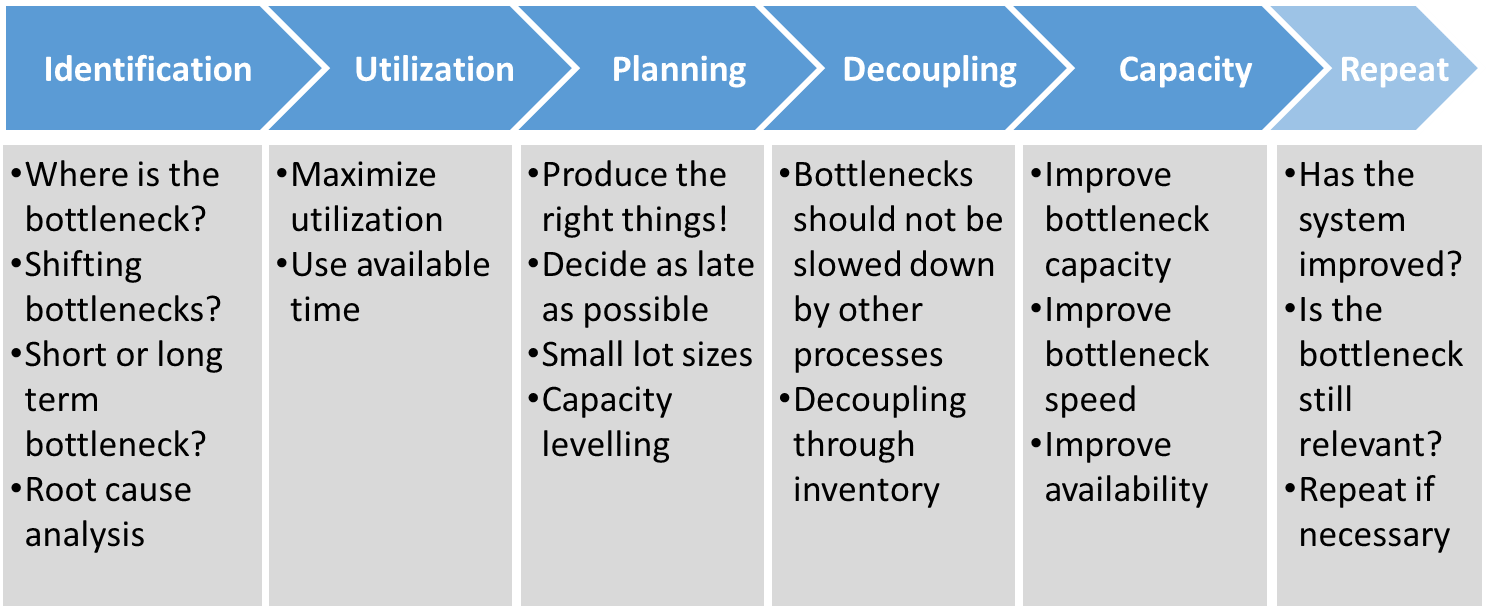

你可以采取不同的方法来管理瓶颈,这些方法都是从找到瓶颈开始的。在这之后,就可以通过不同的方式来提高瓶颈的产能。在下图中,我按照成本和效益的顺序对它们进行归类。

识别:瓶颈在哪?是否移动?长期还是临时瓶颈?根本原因?

设备利用率:利用率最大化,利用可用时间。

计划:生产正确的产品!越晚确定计划越好,小批量,均衡。

隔离:其他工序不能拖慢瓶颈工序。通过库存隔离。

产能:提高瓶颈产能,加快瓶颈速度,提高瓶颈可用性。

重复:系统改进了吗?瓶颈问题是否还是相关问题?如果有必要重复以上步骤。

提高利用率通常是最快和最经济的方法。调整计划是有点慢,但也不需要付出太多。隔离可能需要一些时间和成本来实施。通常最慢的方法是提高产能,这通常涉及工程变更或采购。但我仍然不完全理解为什么出于何种原因,在欧洲和美国,当面临瓶颈时,大多数人从最慢和最昂贵的技术改进开始。

在任何情况下,在瓶颈改善之后(或者说,在改善任何东西之后),应该对系统进行检查。如有必要,应重复这一过程。上述所有的方法将在下文中详细介绍。由于篇幅问题,我把它分成了多篇文章。

识别瓶颈

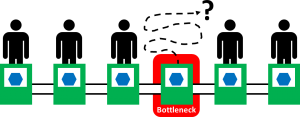

管理瓶颈首先需要找到瓶颈。寻找瓶颈比较棘手,特别是大多数生产系统中的瓶颈会发生转移。如果改进了一个非瓶颈工序,那么对系统的改变不会太大。因此,你应该了解瓶颈在哪–特别是转移瓶颈–以及寻找瓶颈的方法有效还是无效。这个话题涉及面相当广,需要几篇文章来涵盖。幸运的是,我已经整理好了这些文章,希望下面罗列的文章对你能有所帮助。

- 关于转移瓶颈

- 常见的瓶颈识别方法并不奏效!

- 数学方法精确识别瓶颈1–平均活跃期法

- 数学方法精确识别瓶颈2–活跃期法–如果有大量的数据(如来自模拟的数据)的首选方法

- 瓶颈漫步–实用瓶颈识别方法第1讲–车间内使用的首选方法

- 瓶颈漫步–实用瓶颈识别方法第2讲

理想情况下,找到瓶颈得同时你也能找到关于工序成为瓶颈的线索。例如,一个工序在故障期间总是成为瓶颈,那么这个故障可能是导致这个工序成为瓶颈的根本原因之一。如果之后瓶颈转移到另一个工作正常的瓶颈工序,那么这个瓶颈工序的节拍时间可能是其成为瓶颈的根本原因。我们假设你已经找到了最主要的瓶颈,可以进行以下的改进。

提高瓶颈的利用率

为什么提高利用率是最简单的方法?

作为我研究重点的一部分,我经常在生产线上寻找瓶颈。为了先对产线有一个初步的认识,我也会问管理层他们所认为瓶颈在哪里(尽管我非常喜欢自己分析,发表自己的见解)。大多数时候,管理层认为自己知道瓶颈,并指向疑似瓶颈的设备。关键是:很多时候,管理者指向的是一台正在待机的设备!瓶颈设备并没有在运行!这个设备据说制约着整个系统运行,但它却停着什么也不做!

我带着我典型的德国式幽默问管理层:“如果这就是瓶颈,那么它为什么会待机?“通常的下一步是找到一个真正了解车间情况的人(不幸的是,中高层管理人员往往过于脱离车间而不了解问题)。然后我们找到一个主管或班长,他很高兴地告诉我们,操作这台瓶颈设备的人正在做更紧急的事情,比如……5S什么的。

我带着我典型的德国式幽默问管理层:“如果这就是瓶颈,那么它为什么会待机?“通常的下一步是找到一个真正了解车间情况的人(不幸的是,中高层管理人员往往过于脱离车间而不了解问题)。然后我们找到一个主管或班长,他很高兴地告诉我们,操作这台瓶颈设备的人正在做更紧急的事情,比如……5S什么的。

这种情况经常发生。由于工作分配的问题,使制约整个系统的瓶颈工序待机了。我想强调的是,将员工分配到其他任务这通常不是班长的错。而是管理层没有参与到其中,不知道保持这个工序运行的必要性。因此:

要改善瓶颈,首先要确保瓶颈不待机!

这可能是改善瓶颈的最快、最容易、最经济的方法。你有零件,设备和操作人员;只需要把它们结合起来。确保瓶颈工序不停地运行就可以了。下面继续扩充这个基本想法。

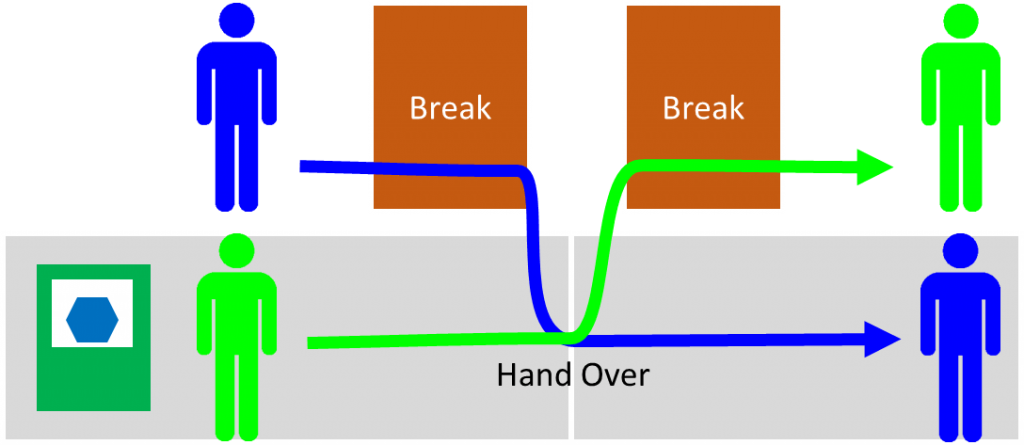

覆盖计划休息时间

员工需要休息,包括计划内和计划外的休息。除了计划的早餐、午餐等休息时间,他们也有非计划的休息时间,如上厕所等。通常情况下,在这种休息时间,设备会处于待机状态。但也可以错开休息时间,以保持设备的运行。操作员A稍稍提前休息,这个时候操作员B继续工作。当操作员A回来时,他从操作员B手中接过任务,后者则去休息。这种情况下,设备连续运行没有待机。

当然,这样做的代价是,由于操作员A和操作员B的休息,其他工站有双倍休息时间。此外,根据各国情况,工会不一定会同意这种做法

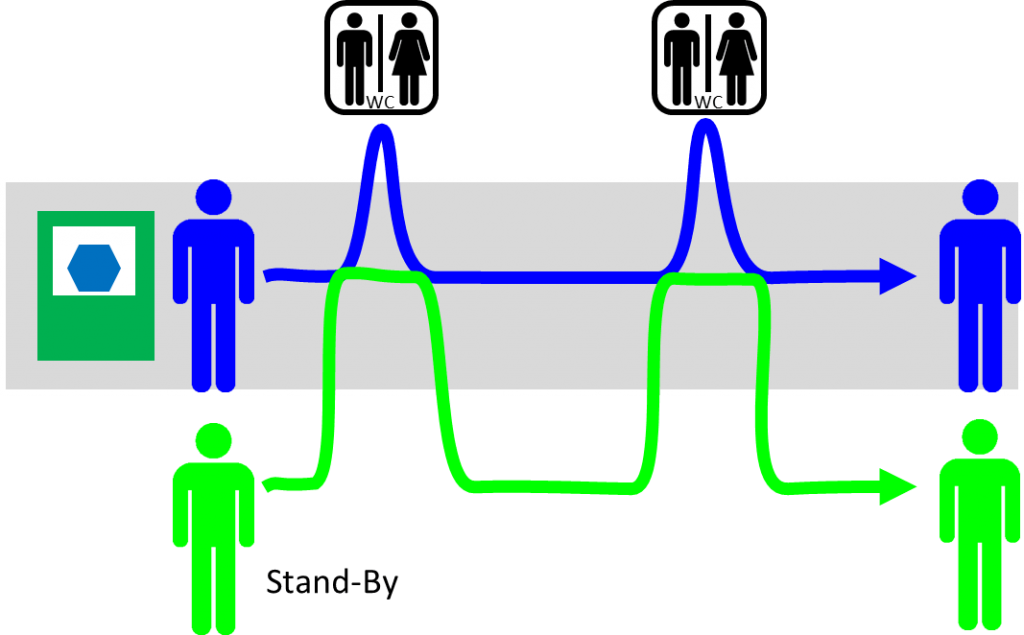

覆盖非计划休息时间

对于计划外的休息,要做到这一点就比较困难了。操作员上厕所的需求不可能提前几天就计划好。在这种情况下,让另一名员工随时待命(有时称为跳站工),能够在短时间内顶岗。  当然,让一名操作员待命,在其他员工需要离开岗位时,他能够顶上,这自然是低效的。相反,这个跳站工可以被赋予了一些额外的任务,这些任务可以被打断而不会对整个系统产生不良影响。在丰田,班组长通常会顶岗,但也帮助处理可能发生的其他困难和问题。

当然,让一名操作员待命,在其他员工需要离开岗位时,他能够顶上,这自然是低效的。相反,这个跳站工可以被赋予了一些额外的任务,这些任务可以被打断而不会对整个系统产生不良影响。在丰田,班组长通常会顶岗,但也帮助处理可能发生的其他困难和问题。

重要的是:在你要求班组长完成现有任务同时还要安排他顶岗的话,请考虑下:一个丰田班组长只负责四到五名操作员。在许多西方公司,一个班组长管理20至25名操作人员,班组长通常还有大量的其他任务,也无法在员工上厕所时顶岗。

加班和额外的班次

还有一些其他方法可以提高瓶颈工序的利用率。理论上,设备可以每周七天每天二十四小时运行。实际情况很少这样,如果你的客户需求很高,可以考虑进行加班或增加额外的班次。所有这些都可以提高设备的利用率。 对于高度自动化的瓶颈工序,甚至可以在班次结束时将零件装满设备。员工离开后,设备将继续运行,直到所有零件都被加工完,或等设备遇到故障时自动停止。

总的来说,提高利用率往往是改善瓶颈的最快和最经济的方法。在接下来的文章中,我将更多地谈及如何计划瓶颈以达到最好效果。第三篇文章将探讨瓶颈隔离和产能提升。

Translated by Xie Xuan