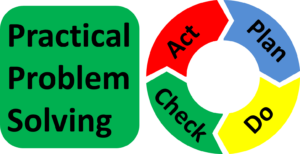

In diesem Beitrag meiner Serie über praktische Problemlösung (PPS) geht es darum, was zu tun ist, nachdem Sie den „Do“-Teil von PDCA erledigt haben. Ja, das stimmt, nach der Umsetzung der Lösungen sind Sie noch nicht fertig. Sie müssen das Ergebnis überwachen, um zu sehen, ob das Ziel, das Sie viel früher festgelegt haben, tatsächlich erreicht wurde. Hier können die nächsten Schritte in zwei Richtungen gehen. Dies wäre der „Check“ des PDCA. Wenn Sie das Ziel noch nicht erreicht haben … nun ja … dann sind Sie noch nicht fertig und müssen weiter an dem Problem arbeiten. Wenn Sie das Ziel erreicht haben, herzlichen Glückwunsch! Teilen Sie nun Ihr Wissen mit anderen. Dies ist der „Act“ von PDCA. Lassen Sie mich das genauer erklären.

In diesem Beitrag meiner Serie über praktische Problemlösung (PPS) geht es darum, was zu tun ist, nachdem Sie den „Do“-Teil von PDCA erledigt haben. Ja, das stimmt, nach der Umsetzung der Lösungen sind Sie noch nicht fertig. Sie müssen das Ergebnis überwachen, um zu sehen, ob das Ziel, das Sie viel früher festgelegt haben, tatsächlich erreicht wurde. Hier können die nächsten Schritte in zwei Richtungen gehen. Dies wäre der „Check“ des PDCA. Wenn Sie das Ziel noch nicht erreicht haben … nun ja … dann sind Sie noch nicht fertig und müssen weiter an dem Problem arbeiten. Wenn Sie das Ziel erreicht haben, herzlichen Glückwunsch! Teilen Sie nun Ihr Wissen mit anderen. Dies ist der „Act“ von PDCA. Lassen Sie mich das genauer erklären.

Translated-DE

Toyota Practical Problem Solving (PPS)-Gegenmaßnahmen und Umsetzung

In diesem Beitrag meiner Serie über das Toyota Practical Problem Solving (PPS) kommen wir endlich zu dem Teil, auf den viele mit Spannung gewartet haben – die Entwicklung von Gegenmaßnahmen und deren Umsetzung. Manche Leute mögen diesen Teil der tatsächlichen Durchführung der Verbesserung (und damit endlich den „Do“-Teil von PDCA) so sehr, dass sie den „Plan“-Teil fast ganz auslassen. Tun Sie das nicht! Bereiten Sie sich richtig vor und analysieren Sie, bevor Sie eine Gegenmaßnahme durchführen. Ohne den Plan kann die Gegenmaßnahme fehlerhaft sein.

In diesem Beitrag meiner Serie über das Toyota Practical Problem Solving (PPS) kommen wir endlich zu dem Teil, auf den viele mit Spannung gewartet haben – die Entwicklung von Gegenmaßnahmen und deren Umsetzung. Manche Leute mögen diesen Teil der tatsächlichen Durchführung der Verbesserung (und damit endlich den „Do“-Teil von PDCA) so sehr, dass sie den „Plan“-Teil fast ganz auslassen. Tun Sie das nicht! Bereiten Sie sich richtig vor und analysieren Sie, bevor Sie eine Gegenmaßnahme durchführen. Ohne den Plan kann die Gegenmaßnahme fehlerhaft sein.

Toyota Practical Problem Solving (PPS)-Ziele und Kernursachen

In den vorangegangenen Beiträgen zu dieser Serie von Toyota Practical Problem Solving (PPS) bin ich im Detail darauf eingegangen, wie man das Problem versteht, indem man es klärt und aufschlüsselt, um das Problem nach Prioritäten zu ordnen. In diesem Beitrag werde ich mich mit der Zielsetzung und der Ursachenanalyse befassen. Das Festlegen des Ziels und die Ursachenanalyse sind immer noch der „Plan“-Teil von PDCA. Erst in meinem nächsten Beitrag, der sich mit der Entwicklung von Gegenmaßnahmen befasst, kommen wir zum nächsten Schritt, dem „Do“

In den vorangegangenen Beiträgen zu dieser Serie von Toyota Practical Problem Solving (PPS) bin ich im Detail darauf eingegangen, wie man das Problem versteht, indem man es klärt und aufschlüsselt, um das Problem nach Prioritäten zu ordnen. In diesem Beitrag werde ich mich mit der Zielsetzung und der Ursachenanalyse befassen. Das Festlegen des Ziels und die Ursachenanalyse sind immer noch der „Plan“-Teil von PDCA. Erst in meinem nächsten Beitrag, der sich mit der Entwicklung von Gegenmaßnahmen befasst, kommen wir zum nächsten Schritt, dem „Do“

Toyota Praktisches Problemlösen (PPS) – Klären

In meinem letzten Beitrag habe ich den Toyota-Ansatz zur praktischen Problemlösung (PPS) vorgestellt und einen Überblick darüber gegeben, wie er im PDCA verwurzelt ist und oft in Form eines A3 verwendet wird. Lassen Sie uns nun tiefer einsteigen und auf die einzelnen Schritte eingehen. Der erste Schritt besteht darin, das Problem zu klären. Der zweite besteht darin, das Problem aufzuschlüsseln und zu stratifizieren – also zu versuchen, das Problem besser zu verstehen, indem man es aus verschiedenen Blickwinkeln betrachtet, vorzugsweise anhand von Daten. In meinem nächsten Beitrag werde ich über die Festlegung von Zielen sprechen.

In meinem letzten Beitrag habe ich den Toyota-Ansatz zur praktischen Problemlösung (PPS) vorgestellt und einen Überblick darüber gegeben, wie er im PDCA verwurzelt ist und oft in Form eines A3 verwendet wird. Lassen Sie uns nun tiefer einsteigen und auf die einzelnen Schritte eingehen. Der erste Schritt besteht darin, das Problem zu klären. Der zweite besteht darin, das Problem aufzuschlüsseln und zu stratifizieren – also zu versuchen, das Problem besser zu verstehen, indem man es aus verschiedenen Blickwinkeln betrachtet, vorzugsweise anhand von Daten. In meinem nächsten Beitrag werde ich über die Festlegung von Zielen sprechen.

Toyota Praktische Problemlösung (PPS)-Einführung

Lean ist eine Menge Problemlösung. Toyota ist bei solchen Problemlösungen hervorragend, und sie haben ihren Ansatz der praktischen Problemlösung (PPS) entwickelt. Für viele ist es überraschend, wie viel Zeit Toyota darauf verwendet, das Problem zu definieren und zu verstehen, während viele in der Rest der Welt sofort zur Umsetzung einer (möglicherweise minderwertigen) Lösung übergeht. Lassen Sie mich den Prozess Schritt für Schritt durchgehen.

Lean ist eine Menge Problemlösung. Toyota ist bei solchen Problemlösungen hervorragend, und sie haben ihren Ansatz der praktischen Problemlösung (PPS) entwickelt. Für viele ist es überraschend, wie viel Zeit Toyota darauf verwendet, das Problem zu definieren und zu verstehen, während viele in der Rest der Welt sofort zur Umsetzung einer (möglicherweise minderwertigen) Lösung übergeht. Lassen Sie mich den Prozess Schritt für Schritt durchgehen.

Dos und Do Nots für KPIs

Ein wichtiger Teil des Managements Ihres Betriebs ist das Verständnis des aktuellen Zustands des Betriebs. Und KPIs sind ein wichtiger Teil des Verständnisses für den Betrieb. Aber auch das ist nicht immer einfach. Meiner Erfahrung nach bestehen die drei häufigsten Fallstricke darin, den Aufwand (und damit die Kosten) für die Messung eines KPI zu unterschätzen, die Genauigkeit einer Zahl zu überschätzen und (was am schlimmsten ist) zu glauben, dass die Zahlen die ganze Wahrheit sind. Zeit für einen Realitätscheck…

Ein wichtiger Teil des Managements Ihres Betriebs ist das Verständnis des aktuellen Zustands des Betriebs. Und KPIs sind ein wichtiger Teil des Verständnisses für den Betrieb. Aber auch das ist nicht immer einfach. Meiner Erfahrung nach bestehen die drei häufigsten Fallstricke darin, den Aufwand (und damit die Kosten) für die Messung eines KPI zu unterschätzen, die Genauigkeit einer Zahl zu überschätzen und (was am schlimmsten ist) zu glauben, dass die Zahlen die ganze Wahrheit sind. Zeit für einen Realitätscheck…

Wann man Arbeitsstandards verwenden sollte… und wann nicht

Arbeitsstandards sind eine Schlüsselkomponente für die kontinuierliche Verbesserung. Ein Arbeitsstandard ist ein Instrument, das (bei richtiger Anwendung) verhindert, dass man von einem Best-Practice-Ansatz für eine Aufgabe abdriftet. Daher lese ich manchmal, dass alles einen Arbeitsstandard braucht. Dem kann ich jedoch nicht ganz zustimmen. Lassen Sie mich Ihnen sagen, wann Arbeitsstandards hilfreich sind und wann vielleicht nicht.

Arbeitsstandards sind eine Schlüsselkomponente für die kontinuierliche Verbesserung. Ein Arbeitsstandard ist ein Instrument, das (bei richtiger Anwendung) verhindert, dass man von einem Best-Practice-Ansatz für eine Aufgabe abdriftet. Daher lese ich manchmal, dass alles einen Arbeitsstandard braucht. Dem kann ich jedoch nicht ganz zustimmen. Lassen Sie mich Ihnen sagen, wann Arbeitsstandards hilfreich sind und wann vielleicht nicht.

Die Soft Power des Toyota-Produktionssystems – Yokoten, Nemawashi und mehr

Wenn wir über schlanke Produktion sprechen, konzentrieren wir uns oft auf die Werkzeuge wie Kanban, 5S, SMED und viele mehr. Schwieriger zu begreifen ist jedoch die zugrunde liegende Kultur und Philosophie der kontinuierlichen Verbesserung und des PDCA. Ein Teil dieser Kultur ist das, was man die Soft Power („weiche Macht“) des Toyota-Produktionssystems nennen könnte. Es handelt sich dabei um eine Form der Entscheidungsfindung, die im Gegensatz zur „harten Macht“ der Hierarchie steht, die in westlichen Unternehmen üblich ist. Werfen wir einen Blick darauf:

Wenn wir über schlanke Produktion sprechen, konzentrieren wir uns oft auf die Werkzeuge wie Kanban, 5S, SMED und viele mehr. Schwieriger zu begreifen ist jedoch die zugrunde liegende Kultur und Philosophie der kontinuierlichen Verbesserung und des PDCA. Ein Teil dieser Kultur ist das, was man die Soft Power („weiche Macht“) des Toyota-Produktionssystems nennen könnte. Es handelt sich dabei um eine Form der Entscheidungsfindung, die im Gegensatz zur „harten Macht“ der Hierarchie steht, die in westlichen Unternehmen üblich ist. Werfen wir einen Blick darauf: