In den vorangegangenen Beiträgen zu dieser Serie von Toyota Practical Problem Solving (PPS) bin ich im Detail darauf eingegangen, wie man das Problem versteht, indem man es klärt und aufschlüsselt, um das Problem nach Prioritäten zu ordnen. In diesem Beitrag werde ich mich mit der Zielsetzung und der Ursachenanalyse befassen. Das Festlegen des Ziels und die Ursachenanalyse sind immer noch der „Plan“-Teil von PDCA. Erst in meinem nächsten Beitrag, der sich mit der Entwicklung von Gegenmaßnahmen befasst, kommen wir zum nächsten Schritt, dem „Do“

In den vorangegangenen Beiträgen zu dieser Serie von Toyota Practical Problem Solving (PPS) bin ich im Detail darauf eingegangen, wie man das Problem versteht, indem man es klärt und aufschlüsselt, um das Problem nach Prioritäten zu ordnen. In diesem Beitrag werde ich mich mit der Zielsetzung und der Ursachenanalyse befassen. Das Festlegen des Ziels und die Ursachenanalyse sind immer noch der „Plan“-Teil von PDCA. Erst in meinem nächsten Beitrag, der sich mit der Entwicklung von Gegenmaßnahmen befasst, kommen wir zum nächsten Schritt, dem „Do“

Eine kurze Zusammenfassung

Wie in meinem vorherigen Beitrag beschrieben, besteht der Toyota-Ansatz zur praktischen Problemlösung aus den unten aufgeführten Schritten.

Wie in meinem vorherigen Beitrag beschrieben, besteht der Toyota-Ansatz zur praktischen Problemlösung aus den unten aufgeführten Schritten.

- Klären Sie das Problem

- Aufschlüsselung des Problems

- Ein Ziel festlegen

- Analyse der Kernursache

- Gegenmaßnahmen entwickeln und umsetzen

- Prozess und Ergebnisse überwachen

- Standardisieren und weitergeben

Ein Ziel setzen

Auf den ersten Blick wäre es einfach, ein Ziel festzulegen. Höchstwahrscheinlich haben wir bereits bei der Klärung des Problems eine Abweichung einer Leistungskennzahl von ihrem Ziel festgestellt. Es wäre recht einfach, dies als Ziel zu nehmen, um die Kennzahl wieder ins Ziel zu bringen. Das sollten Sie jedoch nicht tun. Die Abweichung der Kennzahl von ihrem Ziel während der Problemklärung wurde (absichtlich) grob gewählt. Wenn wir dieses Ziel einfach als Verbesserungs-Ziel nehmen, berücksichtigen wir aber zu viele sekundäre Effekte, die die Maßnahme beeinflussen können.

Auf den ersten Blick wäre es einfach, ein Ziel festzulegen. Höchstwahrscheinlich haben wir bereits bei der Klärung des Problems eine Abweichung einer Leistungskennzahl von ihrem Ziel festgestellt. Es wäre recht einfach, dies als Ziel zu nehmen, um die Kennzahl wieder ins Ziel zu bringen. Das sollten Sie jedoch nicht tun. Die Abweichung der Kennzahl von ihrem Ziel während der Problemklärung wurde (absichtlich) grob gewählt. Wenn wir dieses Ziel einfach als Verbesserungs-Ziel nehmen, berücksichtigen wir aber zu viele sekundäre Effekte, die die Maßnahme beeinflussen können.

Wenn wir zum Beispiel ein Kostenproblem angehen wollen, sollten wir kein Kostenziel haben. Es gibt aber so viele andere Faktoren, die die Kosten beeinflussen, dass es schwierig wäre, die tatsächlichen Auswirkungen der Verbesserung zu bewerten.

Stattdessen sollten wir das priorisierte Problem auf der Grundlage unserer Aufschlüsselung des Problems verwenden. Während die anfängliche Klärung des Problems ein weites Netz auswirft, sollte das priorisierte Problem sehr viel enger gefasst werden. Das priorisierte Ziel sollte dieses priorisierte Problem widerspiegeln. Wenn Ihr Gesamtproblem zum Beispiel Qualitätsbeschwerden sind, dann haben Sie bei der Aufschlüsselung analysiert, welche Art von Qualitätsbeschwerden, wo, wann und von wem. Die Festlegung des Ziels sollte sich sehr stark auf diese Was-Wo-Wann-Wer-Analyse konzentrieren.

Wie jedes andere Ziel sollte es SMART sein, was für Specific (spezifisch), Measurable (messbar), Appropriate (angemessen), Reasonable (vernünftig) und Time-Bound (zeitlich begrenzt) steht. Es sollte die drei Fragen Was? Bis wann? und Wie viel? für das priorisierte Problem beantworten. Was die Größenordnung angeht, so spricht Toyota von „sanfter Anspannung“ Es sollte nicht zu einfach sein, aber dennoch erreichbar.

Analyse der Kernursache

Sobald Sie Ihr Ziel erreicht haben, können Sie zur Ursachenanalyse übergehen (manchmal auch Ursache-Wirkungs-Analyse genannt). Die Aufschlüsselung und Stratifizierung des Problems sollte Ihnen hier eine große Hilfe sein. Das Ziel besteht darin, die direkte(n) Ursache(n) zu finden. Dies geschieht in der Regel in Form eines Gruppen-Brainstormings. Denken Sie daran, dass die Teamarbeit je nach Unternehmenskultur schnell in ein Schuldzuweisungsspiel ausarten kann. Versuchen Sie, den Fokus auf das Problem und nicht auf die verantwortliche Person zu lenken. Versuchen Sie, zwischen Meinungen und Fakten zu unterscheiden, und vermeiden Sie Verallgemeinerungen. Gehen Sie im Zweifelsfall in die Fertigung und beobachten Sie oder sammeln Sie Daten. Diese Daten können dann auch geschichtet werden, wie wir es bei der Aufschlüsselung des Problems getan haben.

Sobald Sie Ihr Ziel erreicht haben, können Sie zur Ursachenanalyse übergehen (manchmal auch Ursache-Wirkungs-Analyse genannt). Die Aufschlüsselung und Stratifizierung des Problems sollte Ihnen hier eine große Hilfe sein. Das Ziel besteht darin, die direkte(n) Ursache(n) zu finden. Dies geschieht in der Regel in Form eines Gruppen-Brainstormings. Denken Sie daran, dass die Teamarbeit je nach Unternehmenskultur schnell in ein Schuldzuweisungsspiel ausarten kann. Versuchen Sie, den Fokus auf das Problem und nicht auf die verantwortliche Person zu lenken. Versuchen Sie, zwischen Meinungen und Fakten zu unterscheiden, und vermeiden Sie Verallgemeinerungen. Gehen Sie im Zweifelsfall in die Fertigung und beobachten Sie oder sammeln Sie Daten. Diese Daten können dann auch geschichtet werden, wie wir es bei der Aufschlüsselung des Problems getan haben.

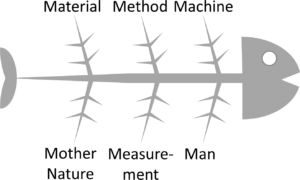

Für die Analyse der Kernursache gibt es eine Reihe von verschiedenen Instrumenten. Toyota verwendet häufig ein Fischgrätdiagramm (eine Art strukturierte Mind Map). In Japan wird es auch Ishikawa-Diagramm genannt, benannt nach Kaoru Ishikawa (石川馨). Der Kopf des Fisches sollte das vorrangige Problem sein. Das Fischgrätdiagramm kann auch dann gut funktionieren, wenn es mehrere Ursachen gibt.

Die verschiedenen Gräten können z. B. mit Material, Methode, Maschine, Messung, Mensch (oder dem geschlechtsneutralen Mitglied) und Mutter Natur (oder Milieu, um ein Wort mit M für Umwelt zu verwenden) beschriftet werden. Sie können auch Management oder Money hinzufügen. Wenn Sie „M“ nicht mögen, können Sie auch „Produkt/Dienstleistung“, „Preis“, „Platz/Ort“, „Promotion“, „Menschen/Personal“, „Prozess“, „physische Beweise“ verwenden; oder wenn Sie „P“ auch nicht mögen, verwenden Sie „Umgebung“, „Lieferanten“, „Systeme“, „Fähigkeiten“, „Sicherheit“ (surroundings, suppliers, systems, skills, safety).

Ein weiteres Problemlösungsinstrument, das sich besonders für einfachere Probleme eignet, ist „5 Why“. Die Grundlagen von 5 Why sind recht einfach. Sie stellen einfach fünfmal die Frage „Warum?“, um die Ursache eines Problems zu finden. Es funktioniert am besten bei Problemen, die wahrscheinlich nur eine einzige Ursache oder zumindest sehr wenige Ursachen haben. Je mehr mögliche Ursachen ein Problem hat, desto schwieriger wird es, diese Methode anzuwenden.

Ein weiteres Problemlösungsinstrument, das sich besonders für einfachere Probleme eignet, ist „5 Why“. Die Grundlagen von 5 Why sind recht einfach. Sie stellen einfach fünfmal die Frage „Warum?“, um die Ursache eines Problems zu finden. Es funktioniert am besten bei Problemen, die wahrscheinlich nur eine einzige Ursache oder zumindest sehr wenige Ursachen haben. Je mehr mögliche Ursachen ein Problem hat, desto schwieriger wird es, diese Methode anzuwenden.

Nach dem Durchlaufen von 5 Warum gibt es auch einen Test, der in umgekehrter Richtung verläuft. Dieser wird als „Darum“-Test Test bezeichnet. Dabei handelt es sich um einen Test zur Überprüfung der Gültigkeit der Antworten. Er ist zwar nicht narrensicher, aber er kann Ihnen helfen, sicherzustellen, dass Ihre logische Kette korrekt ist. Weitere Informationen finden Sie in meinem Blogbeitrag Alles über 5 Warum.

Nach dem Durchlaufen von 5 Warum gibt es auch einen Test, der in umgekehrter Richtung verläuft. Dieser wird als „Darum“-Test Test bezeichnet. Dabei handelt es sich um einen Test zur Überprüfung der Gültigkeit der Antworten. Er ist zwar nicht narrensicher, aber er kann Ihnen helfen, sicherzustellen, dass Ihre logische Kette korrekt ist. Weitere Informationen finden Sie in meinem Blogbeitrag Alles über 5 Warum.

Es gibt noch viele weitere Problemlösungstools und Kreativitätstechniken wie die 6-3-5-Technik oder Fast Networking (siehe meinen Blogbeitrag Fishbone-Diagramme und Mind Maps), Kreative Provokation, Reverse Brainstorming, Schlagwortlisten und Analogie (siehe meinen Blogbeitrag Kreative Provokation, Reverse Brainstorming und Analogie), um nur einige zu nennen. Wenn Sie mit einem dieser Werkzeuge gute Erfahrungen gemacht haben, sollten Sie sie auch weiterhin einsetzen.

Wenn Sie die Ursache gefunden haben, können Sie Gegenmaßnahmen entwickeln und so endlich zum „Do“-Teil von PDCA kommen (der so beliebt ist, dass oft der gesamte Plan übersprungen wird… aber erwarten Sie keine nachhaltigen Lösungen, wenn Sie den „Plan“ überspringen). Denken Sie auch daran, dass Sie bei mehreren Kernursachen möglicherweise separate Gegenmaßnahmen entwickeln müssen. Aber darauf werde ich in meinem nächsten Beitrag noch genauer eingehen. Und nun gehen Sie hinaus, finden Sie die Ursache für Ihr priorisiertes Problem und organisieren Sie Ihre Industrie!

PS: Vielen Dank an das Team des Toyota Lean Management Centre im Motorenwerk von Toyota UK Deeside in Wales, wo ich an einem fünftägigen Kurs teilgenommen habe. Dieser Kurs ermöglichte uns einen umfassenden Zugang zu den Toyota-Werken, und wir verbrachten viele Stunden in den Werkshallen, um uns die Prozesse anzusehen. Meines Erachtens ist dies der einzige allgemein zugängliche Kurs von Toyota, der eine derartige Einbindung in die Werkshalle ermöglicht.