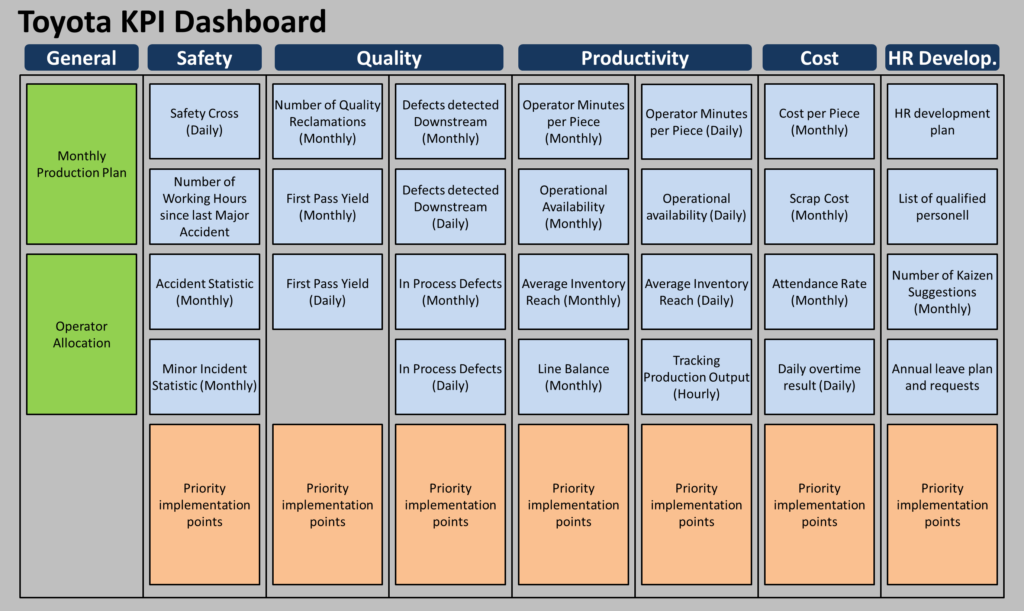

在之前的文章中,我详细介绍了丰田关于安全、质量、生产率,成本和员工发展的KPI展板。还想最后再介绍下:生产计划、产线排班以及 A3项目。让我们深入探讨一下:

在之前的文章中,我详细介绍了丰田关于安全、质量、生产率,成本和员工发展的KPI展板。还想最后再介绍下:生产计划、产线排班以及 A3项目。让我们深入探讨一下:

简介

丰田展板主要跟踪安全、质量、生产率和成本相关的KPI。不过,对于日常的车间会议来说,有些关注点虽然没有直接的 KPI,但也是重要议题。除了上一篇文章中介绍的员工发展部分,还有有关生产计划和员工排班的内容。下面是展板总览:

生产计划

生产计划也是展板的重要部分。在丰田,通常是月度计划……这在其他工厂通常很难实现的。丰田非常擅长制定并实施稳定的生产计划。他们将产量做均衡,在这一个月内,每天生产的数量完全相同。两个月之间,允许的最大波动是 ±10%(除非发生供应商工厂被烧毁等极端事件)。而且他们非常善于坚持实施计划。在世界各地的工厂,包括丰田公司附近的供应商,我都见过这样的生产计划,每天的产量完全相同(只有周末和公共假期等例外)。

- 每月第1天743 个零件

- 每月第 2 天:743 件

- 每月第3天743 个零件

- …

- 每月第 30 天743 个零件

- 本月第 31 天743 个零件

我看到许多其他工厂也在尝试这样做,甚至尝试制定两周计划……但都失败了。大多数工厂甚至无法在未来三天内可靠地生产出计划的量,更不用说能坚持一个月!我一次又一次地发现,如果工厂既缺乏稳定性,又缺乏必要的缓冲来消除波动,那么强行制定两周或四周的生产计划只会给所有部门带来痛苦。工厂不顾供应商的问题和客户需求的变化,试图强行实施长期计划,结果比在较短时间内调整计划还要糟糕。因此,我强烈建议,除非你能做到和丰田一样稳定,否则不要尝试这种两周或四周的计划!

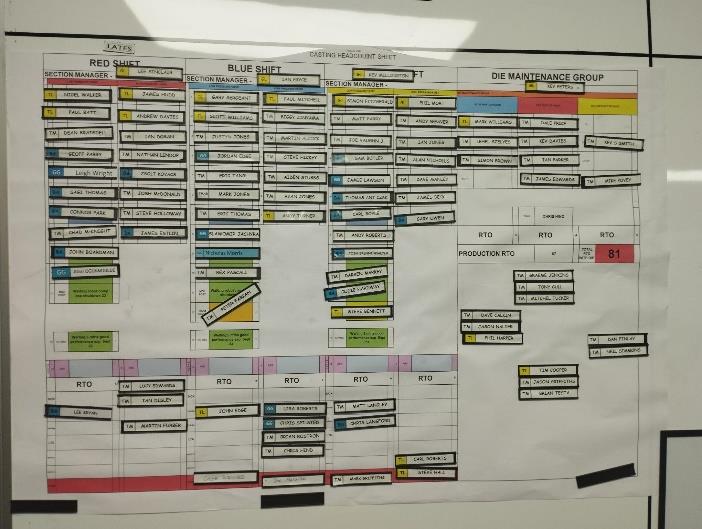

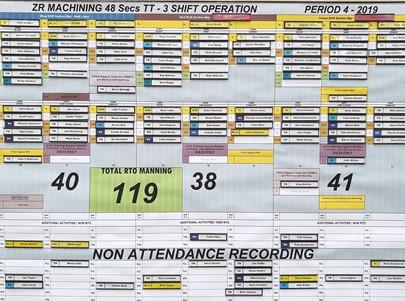

员工排班

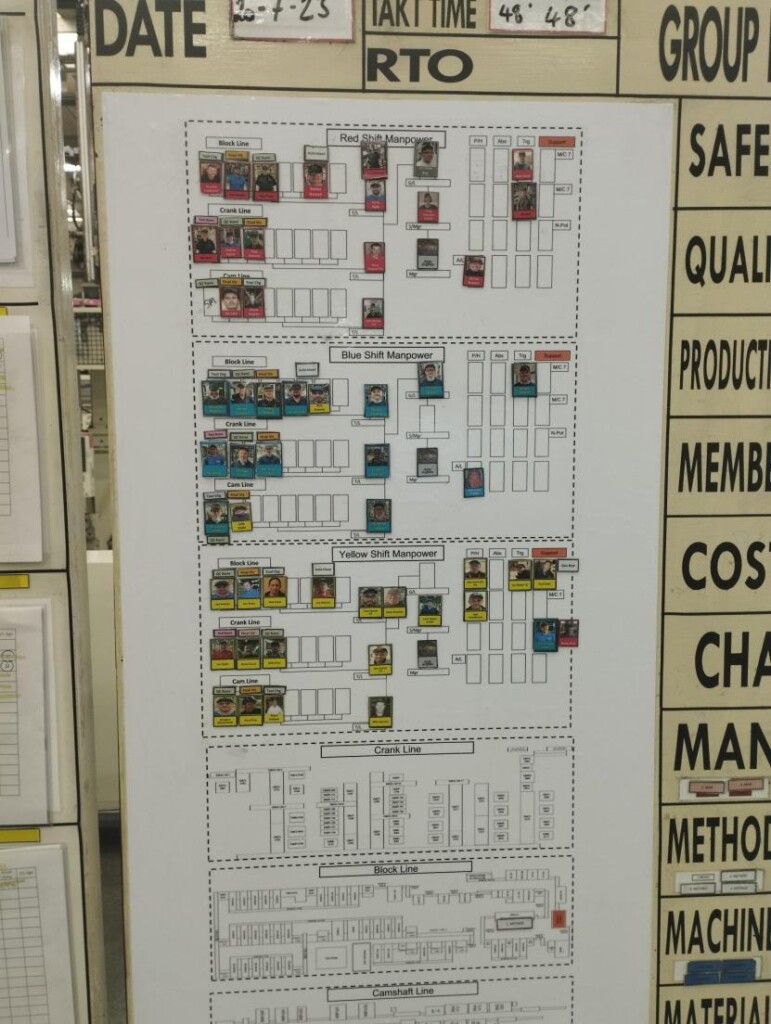

车间计划还包括员工的岗位分配,这项工作每天都要进行。下面是丰田英国迪赛德发动机厂的几个例子。丰田通常使用印有员工姓名(有时还包含照片)的磁性卡片。这种卡片可以很容易的移动,很快完成排班任务。这些磁卡通常被放置在车间布局(示意图)上,并标明工位,如下面第一张图所示。也可以像后两个示例那样,只是对不同区域进行分组。以下所有示例都显示了三班制(红班、蓝班和黄班),早班、中班和晚班倒班。最后一个例子还展示了电子排班表。

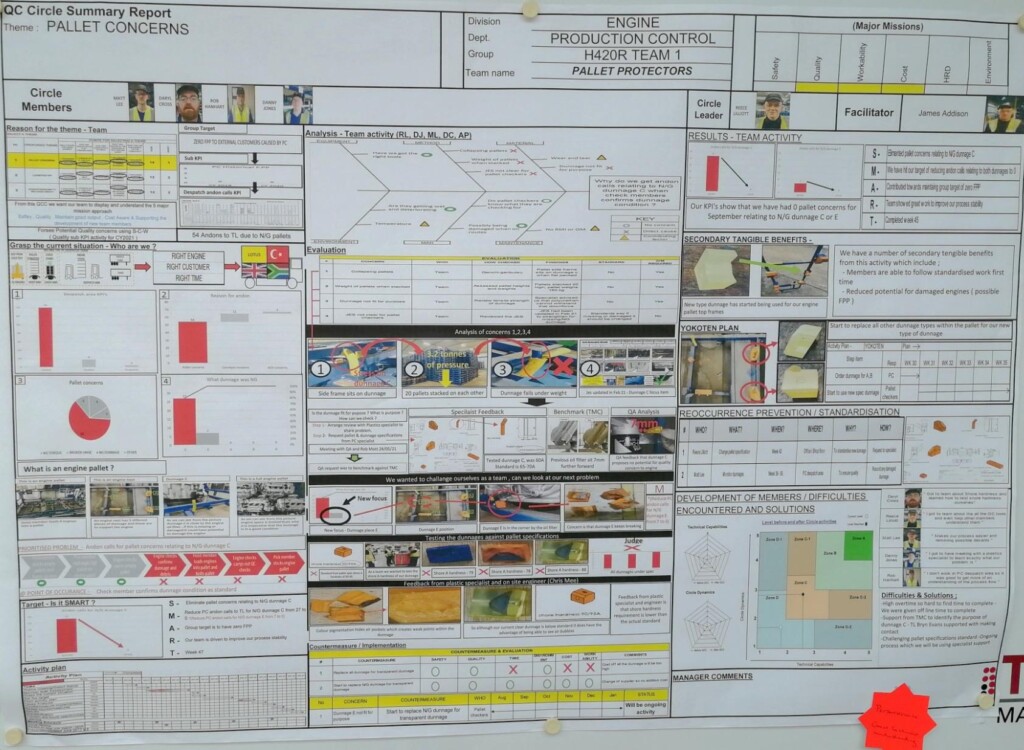

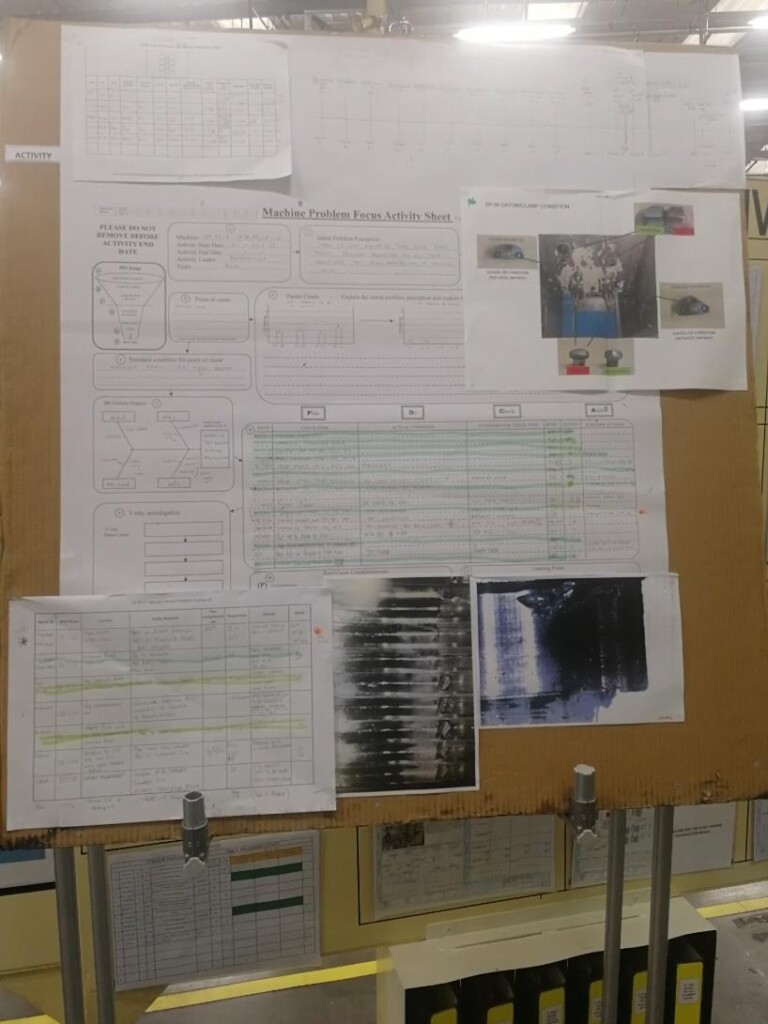

A3表

车间展板上通常还会有一些 A3 项目。下面是丰田英国迪赛德发动机厂其中一张 A3 表的特写。它遵循了PDCA 的整体结构,以及丰田问题解决的结构(之后的文章中会有相关介绍)。A3表上包括项目启动的原因、对现状的详细分析以及目标。接下来对问题进行详细分析(可以看到鱼骨图),以及不同的解决方案。此外,还有措施的定义,实施和追踪。最重要的是,它通过跟踪目标 KPI 来检查实施是否真正有效。它还包括一个关于经验教训的部分,这些经验教训可以分享给其他工厂。实际上,丰田公司有一个内部数据库,与其他工厂分享此类问题和解决方案。

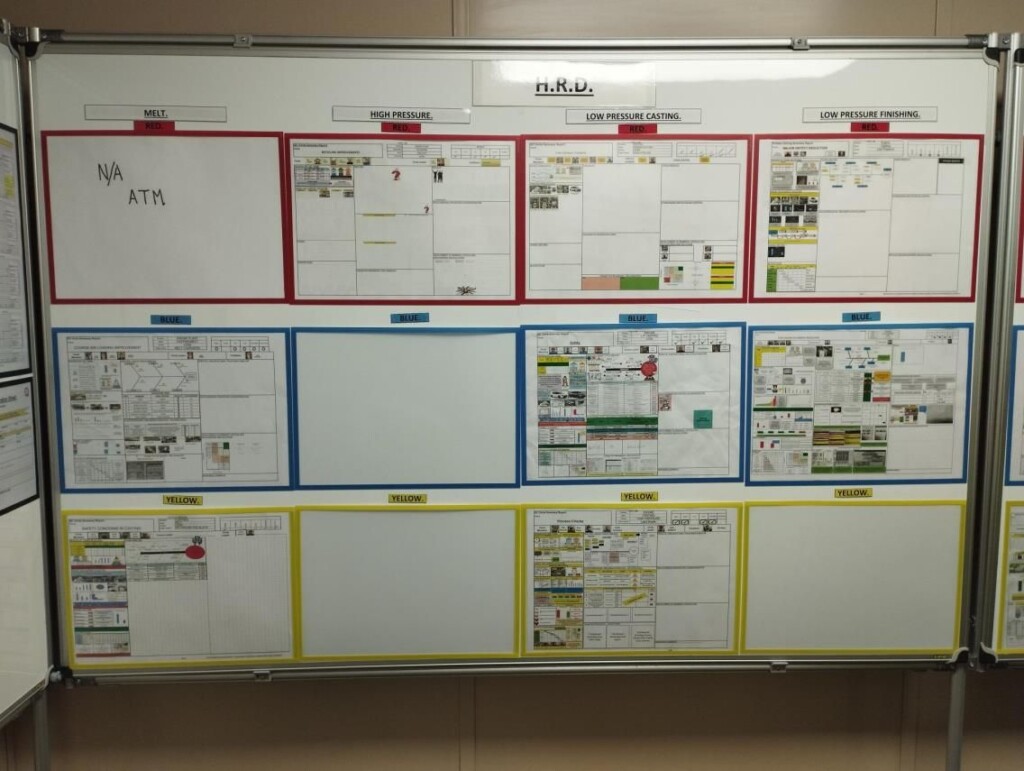

下面是丰田英国迪赛德发动机厂铸造部门在一张展板上展示的所有的 A3 项目。每个班次(红、蓝、黄)和工段(熔化、高压铸造、低压铸造和低压精加工)都有一张 A3。

这种问题分析也经常使用铅笔。下面是迪赛德的另一个示例,描述如何解决设备问题。

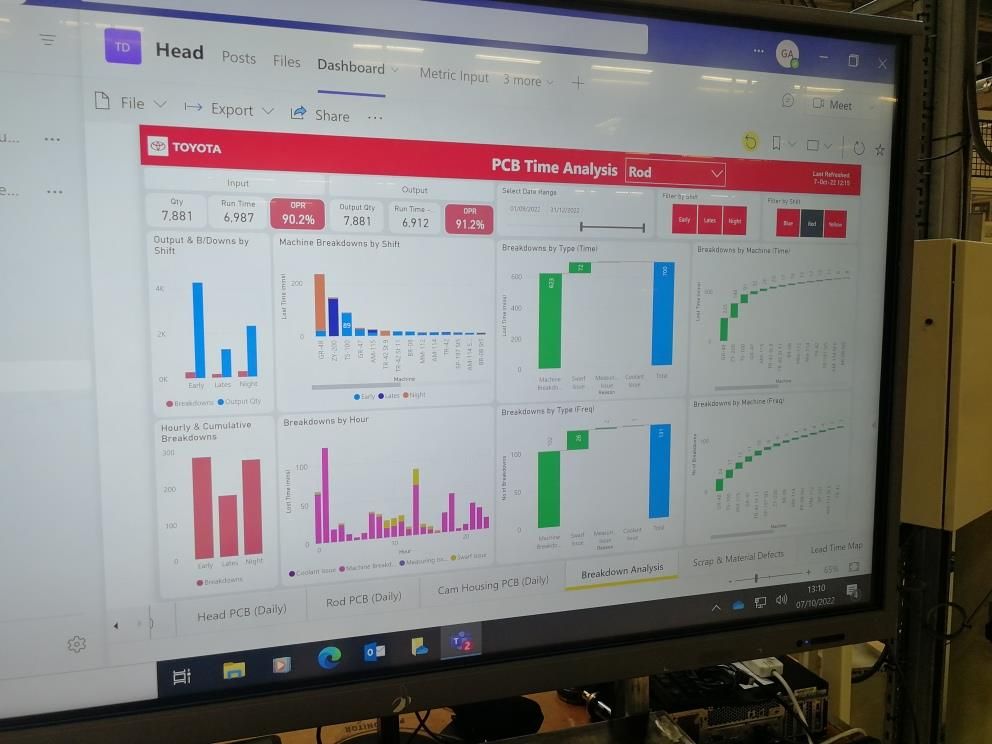

其他展板

前面介绍的展板除了KPI很重要之外,也会展示其他一些信息。丰田公司刚开始的时候对于数字化的实施是有些犹豫的,通常更倾向于使用纸质报表,但现在数字化程度也在慢慢提高。下面是一个数字展板的例子,显示了丰田英国迪赛德发动机厂的失效分析细节。此外,还有各种各样的展板(如失效率)。数据很多,但是不要迷失在数据中。不然很可能,数据看完了就已经下班了。

以上就是我关于丰田 KPI 展板和车间会议相关话题的系列博文。现在,走出去,跟踪并解决问题,组织你的行业!

PS:非常感谢瑞典C2U的 Mikako Lenquist 组织的2023 年日本精益领导力系统,丰田前工厂经理、负责 TPS 推广的总监 Akinori Hyodo 分享了他的经验。本系列文章中的大部分数据都是我从此次参观中学到的。

另外,还要感谢丰田精益管理中心的团队,他们位于威尔士的丰田英国迪赛德发动机厂,我参加了为期 5 天的课程。这次课程我有机会进入丰田车间,花了几个小时在车间里观察流程。在我看来,这是丰田公司开设的唯一一个能如此深入车间的课程(他们还希望在英国伯纳斯顿总装厂再开设一个培训中心)。

强烈推荐C2U 精益领导力系统课程和 丰田精益管理中心的 5 天课程!

Translated by Xie Xuan