这篇文章是关于丰田 KPI 展板的系列文章之一,主要探讨生产力。继安全和质量之后,这是丰田展板上第三重要的 KPI ,相对这三者而言,成本是最不受关注的。展板的这一部分衡量系统生产力相关的 KPI,让我们一起来学习下。

这篇文章是关于丰田 KPI 展板的系列文章之一,主要探讨生产力。继安全和质量之后,这是丰田展板上第三重要的 KPI ,相对这三者而言,成本是最不受关注的。展板的这一部分衡量系统生产力相关的 KPI,让我们一起来学习下。

简介

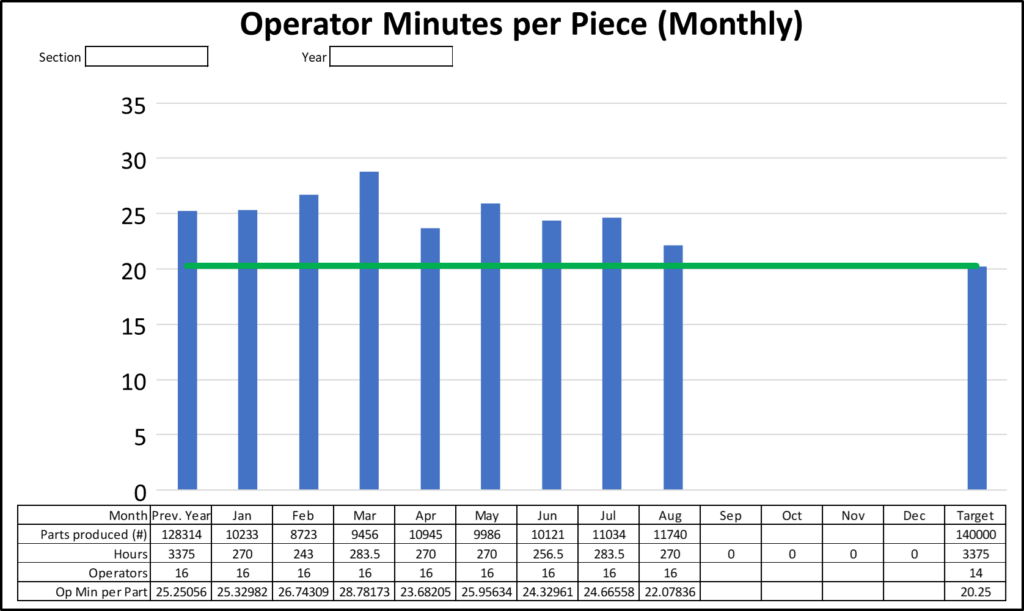

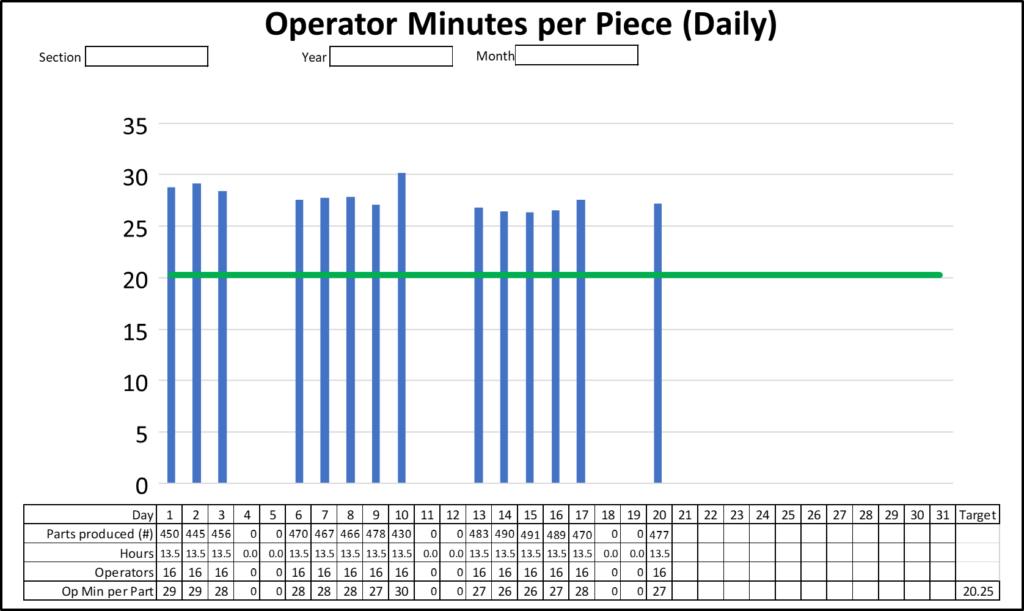

衡量生产力的方法多种多样。在丰田,通常使用几个关键绩效指标来衡量,其中一个衡量指标是每件产品的工作时间,即每件产品所需的分钟数(每件产品的人·分钟)。这既可以要按月衡量,也要按日衡量。同时还测量运行效率(operational availability),这与 OEE 有些类似,但不完全相同。库存也是衡量指标之一。他们还衡量产线平衡,但这不是我们所认为的生产线平衡,而是更接近于 OEE。最后,还以件为单位测量产出。这是为数不多的按小时计算的关键绩效指标,让我们深入探讨一下。

人·时间/件

第一个衡量标准是生产一个零件所需的人工时间。这就是所谓的人·时间/件,只需将员工数量乘以当班工作时间(或实际工作分钟),再除以生产件数。这样就得出了生产一件所需的工时。月度数据表还显示了上一年的数据以及目标值。下图是虚拟数据。

同样的,也可以进行每天追踪。

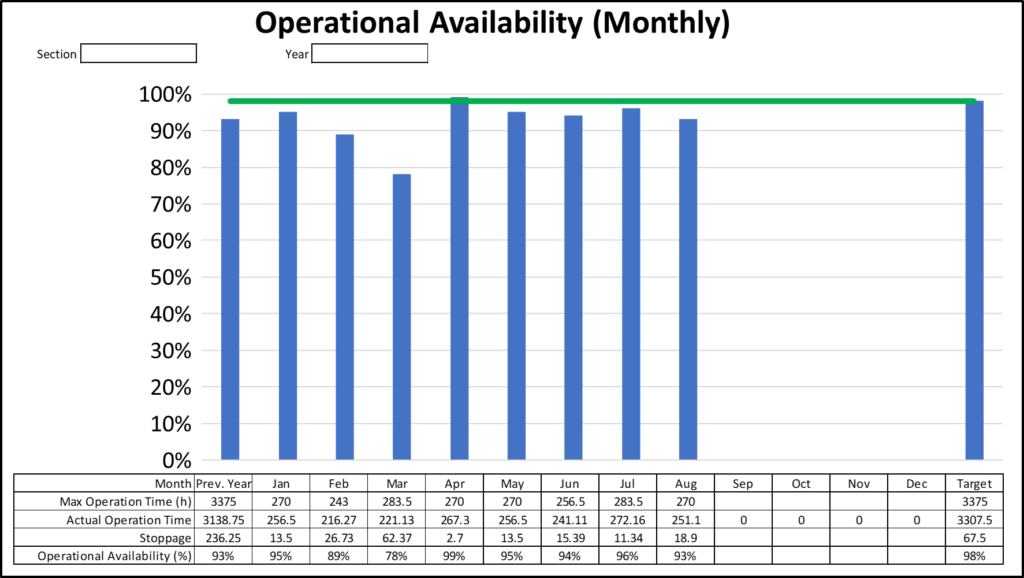

运行效率(Operational Availability)

运行效率基本上描述的是生产线的正常运行时间,即生产线正常运行的时间所占的百分比。丰田公司有不同的方法来计算这个值,具体取决于是否记录停线时间。如果不计算停线时间,那么计算方法如下:

这里的理论生产时间是基于工件数量乘以线交付节拍时间,得出生产零件所需的理论时间。请注意,虽然这看起来有点像 OEE,但 OEE 是将节拍时间(不含损耗)乘以零件数量,而这里我们是将线交付节拍时间(包括损耗)与工件数量相乘。

不过,更合适的计算方法是将产线停机时间也计算在内,计算公式如下。

第二个计算方式更加严苛,因为它将停线时间排除在百分比之外。不过,需要实际测量产线的停机时间。总的来说,运行效率与计算 OEE 类似,下面是示例。

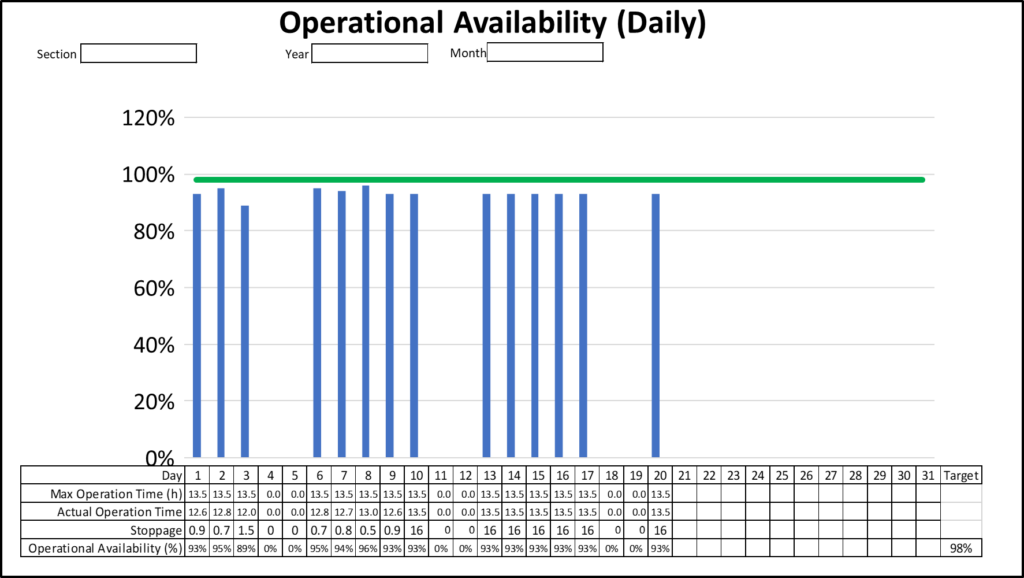

运行效率也可以每天统计。

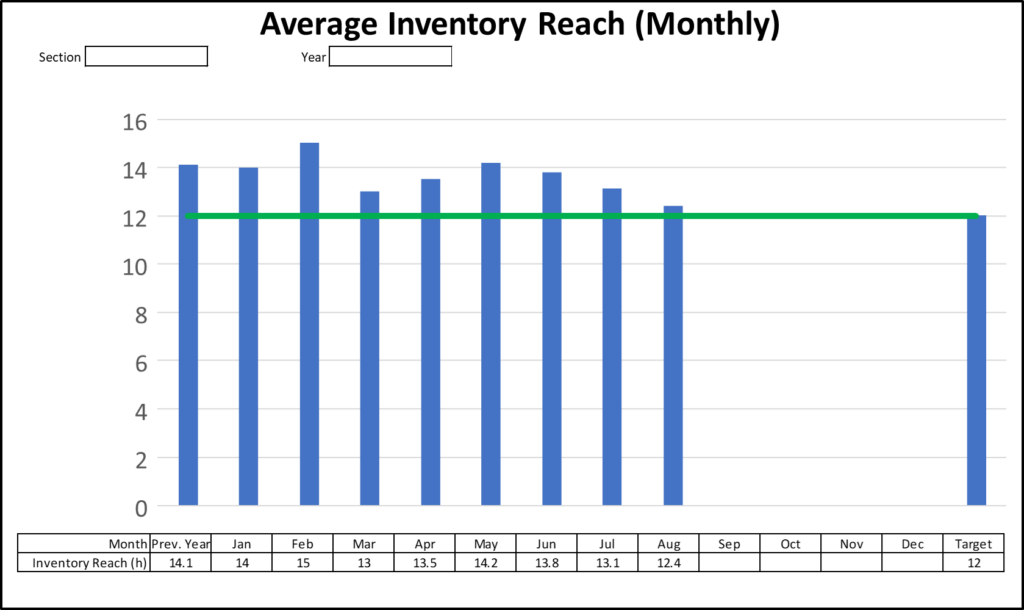

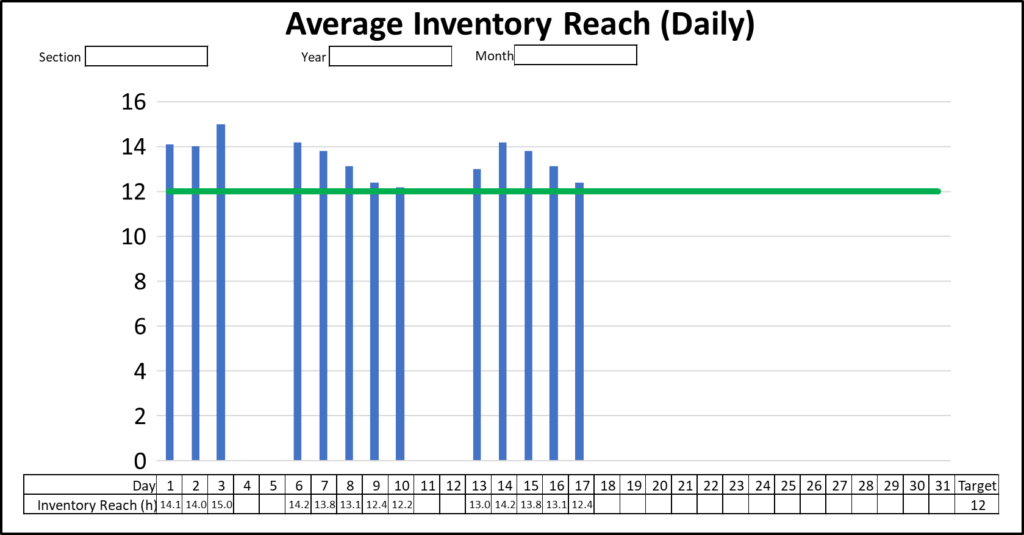

平均库存量

库存周转时间显示的是库存能够持续多长时间,以下是每月和每日数据的示例。

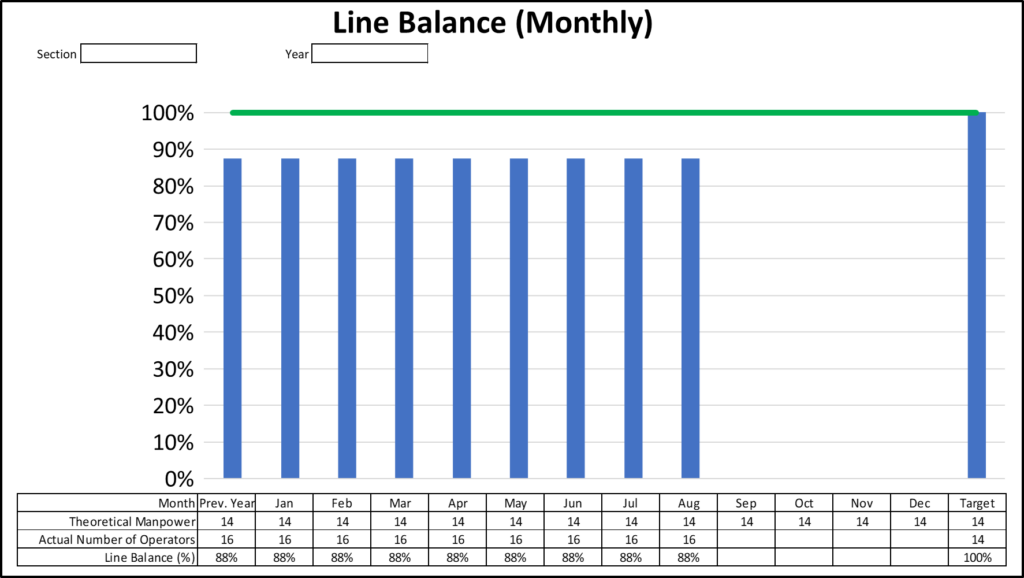

线平衡

线平衡作为指标看起来有点奇怪,线平衡是将工作内容平均分配到所有工作站的一种方法。在 KPI 展板上,这只是理论需要多少人来完成产出与实际人数的比例。理论上需要的人数的计算如下:

将每天的需求量乘以生产一件产品所需的工作量,这个工作量就是所有节拍时间的总和。再除以计划生产时间,就能得出最少需要多少员工。让我们举个例子,每班工作 8 小时(或 480 分钟)。所有节拍时间的总和为 10 分钟。如果一天生产 288 件,那么理论上需要 10 [Operators⋅min/pc]× 288 [pc] /480[min] = 6 Operators。现在,只需用理论上的操作员人数除以生产线上的实际人数,就能得出生产线的平衡情况。在我们的例子中,如果生产线上实际有 8 名员工,那么线均衡就是 6/8,即 75%。

如下图所示,月线图包括去年的平均值和目标值。

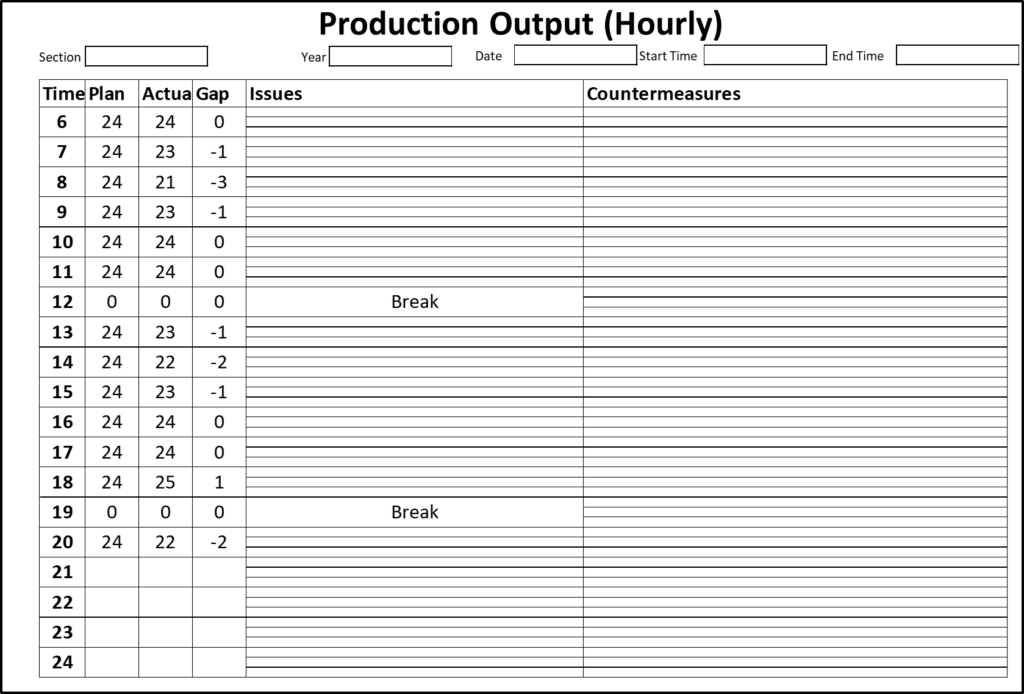

产出

最后一张图表是跟踪产量。与其他图表不同的是,这不是一张月度或日度图表,而是一张小时图表。班组长每小时手工填写一次数据。他要填写目标数量、实际数量、偏差,还要填写造成偏差的原因以及措施,下面是这样一个示例。

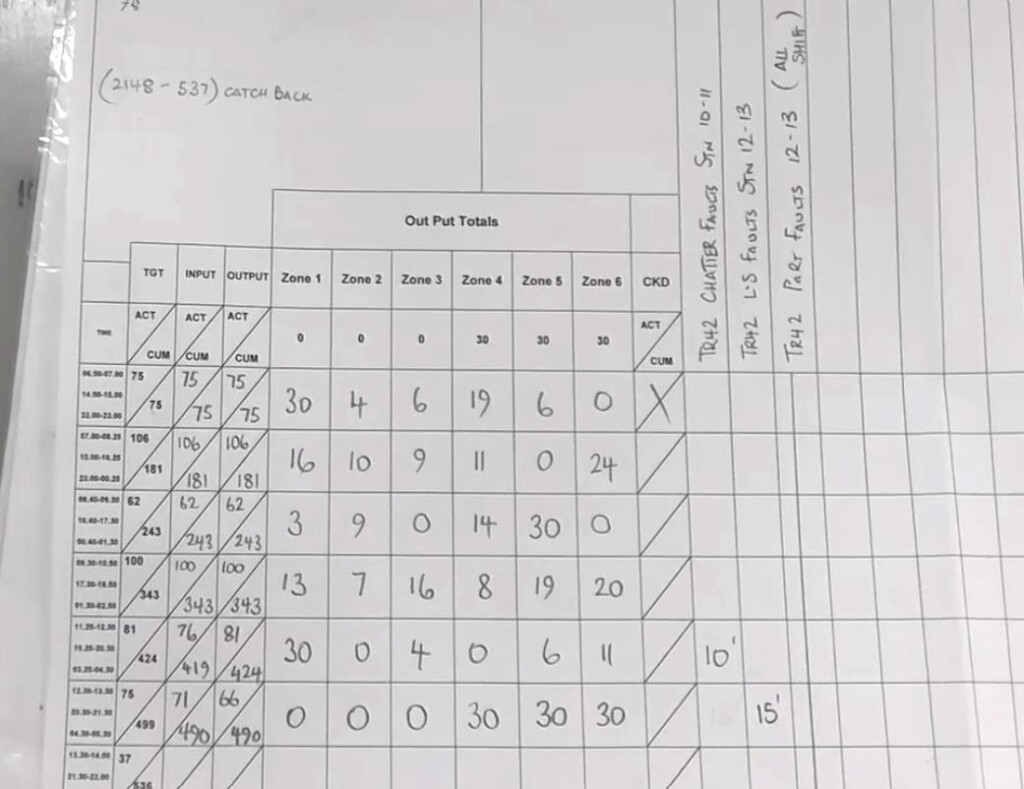

下图也是丰田英国迪赛德发动机厂每小时产量表的示例。同样,在不同的丰田工厂,格式略有不同。

总之,有关生产率的数据很多。在下一篇文章中,我将详细介绍展板上与成本相关的KPI。现在,走出去,检查你的生产率,组织你的行业!

PS:非常感谢瑞典C2U的 Mikako Lenquist 组织的2023 年日本精益领导力系统,丰田前工厂经理、负责 TPS 推广的总监 Akinori Hyodo 分享了他的经验。本系列文章中的大部分数据都是我从此次参观中学到的。

另外,还要感谢丰田精益管理中心的团队,他们位于威尔士的丰田英国迪赛德发动机厂,我参加了为期 5 天的课程。这次课程我有机会进入丰田车间,花了几个小时在车间里观察流程。在我看来,这是丰田公司开设的唯一一个能如此深入车间的课程(他们还希望在英国伯纳斯顿总装厂再开设一个培训中心)。

强烈推荐C2U 精益领导力系统课程和 丰田精益管理中心的 5 天课程!

Translated by Xie Xuan