在上一篇文章中,我简单的介绍了丰田 的KPI 展板。这篇文章,我将更详细地介绍关于安全的部分(最重要的部分)。同时,我还想具体介绍下丰田关于安全做的一些具体工作。

在上一篇文章中,我简单的介绍了丰田 的KPI 展板。这篇文章,我将更详细地介绍关于安全的部分(最重要的部分)。同时,我还想具体介绍下丰田关于安全做的一些具体工作。

简介

丰田喜欢说 “安全第一”。的确,丰田给人的感觉就是非常重视安全。当然,偶尔也会发生事故,但是是极少数情况。我参观过的位于爱知县的丰田纺织厂距离上次事故发生已经过去了 647 天。这个目标是 1320 天(或 3 年半,因为该工厂迄今为止的记录是 1312 天未发生事故(从 2015 年 9 月 9 日至 2021 年 1 月 12 日)。

我去过的丰田全球每家工厂的入口处都有一道 “安全门”。这象征着进入工厂的员工要对自己(和他人)的安全负责。丰田最早的安全与健康委员会和有组织的安全周活动可以追溯到 1938 年,也就是 1933 年丰田汽车成立后的短短几年。他们的目标是零事故,尤其关注以下方面的危险:(1) 移动机械;(2) 重物;(3) 碰撞;(4) 坠落;(5) 触电;(6) 高温。

我去过的丰田全球每家工厂的入口处都有一道 “安全门”。这象征着进入工厂的员工要对自己(和他人)的安全负责。丰田最早的安全与健康委员会和有组织的安全周活动可以追溯到 1938 年,也就是 1933 年丰田汽车成立后的短短几年。他们的目标是零事故,尤其关注以下方面的危险:(1) 移动机械;(2) 重物;(3) 碰撞;(4) 坠落;(5) 触电;(6) 高温。

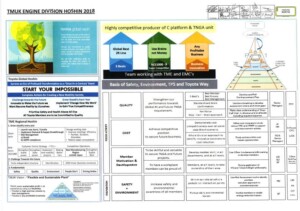

安全也是丰田Hoshin Kanri的主要内容之一,这是丰田自上而下为所有层级设定的目标。我甚至在他们一些高醒目度的安全背心背面发现了安全提醒,上面写着 “如果我和安全去对赌,那我就是拿着生命在做赌注”。

安全也是丰田Hoshin Kanri的主要内容之一,这是丰田自上而下为所有层级设定的目标。我甚至在他们一些高醒目度的安全背心背面发现了安全提醒,上面写着 “如果我和安全去对赌,那我就是拿着生命在做赌注”。

丰田安全道场

新员工在培训中心(道场)接受为期两周的培训,学习如何在工厂正确工作。这并不是什么复杂的技术,而只是在流水线上工作。其中很重要的一点就是安全。

新员工在培训中心(道场)接受为期两周的培训,学习如何在工厂正确工作。这并不是什么复杂的技术,而只是在流水线上工作。其中很重要的一点就是安全。

例如,在一个工位上,他们做了一个示范,将一个重物掉在套着普通鞋子的竹片上……竹片被砸碎。然后将重物落在套着安全鞋的竹片上,竹片毫发无损。其他不同的练习也强化了安全意识。

安全 KPI展板

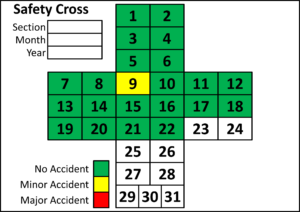

不过,这篇文章的主题是 KPI 面板及其有关安全的部分。请记住,虽然丰田所有工厂的主要内容都是一样的,但其中的报表可能会有很大不同。各工厂可以根据自己的需求调整文件。但有一点我几乎在所有地方都发现了,那就是安全十字。这是一个简单的十字,上面有一个月的天数(即 1 到 31 天)。每天都填写前一格,绿色代表没有事故,黄色代表轻微事故,红色代表重大事故。在整个月中,安全统计数据会非常直观地显示出来。许多工厂都采用了类似的可视化方法。有些工厂出于宗教原因不喜欢十字架,取而代之使用安全 “S”。

在 “S”下面,通常会有其他的安全统计数据。很多时候,”上次(重大)事故发生后的天数 “会以一个很醒目的数字出现。这个数字也会有所不同,我还见过以上次(重大或轻微)事故发生后的工作小时来衡量的数字。

在 “S”下面,通常会有其他的安全统计数据。很多时候,”上次(重大)事故发生后的天数 “会以一个很醒目的数字出现。这个数字也会有所不同,我还见过以上次(重大或轻微)事故发生后的工作小时来衡量的数字。

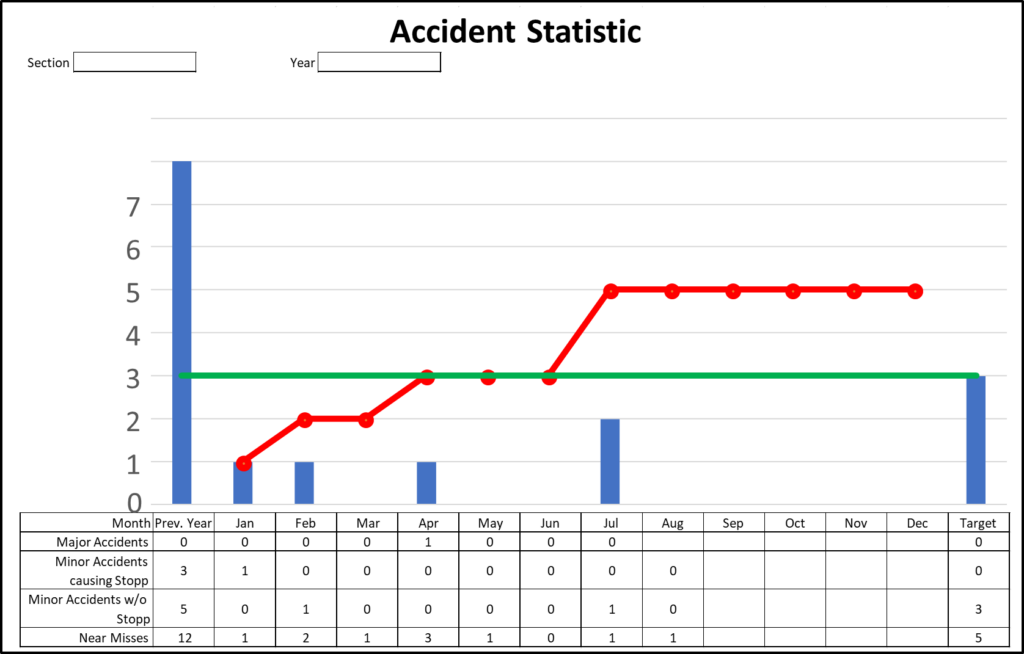

接下来通常是全年数据总览,例如显示去年的事故数量、目标以及每月的事故数量。累积线会统计自年初以来发生的事故数量,很容易看出能否达标。通常情况下,这些数值可以区分出这是一起重大事故,还是导致停线的轻微事故,或是未导致停线的轻微事故,抑或是一起险兆。通常来说,险兆往往没有得到充分报告,但我们还是要试图识别出这些风险。据统计,20 起险兆导致一起轻微事故,3 起轻微事故导致一起严重事故,10 起严重事故导致死亡。因此,努力解决险兆有助于防止轻微或严重事故的发生。下面的是一张示例图,里面的数据是虚构的。

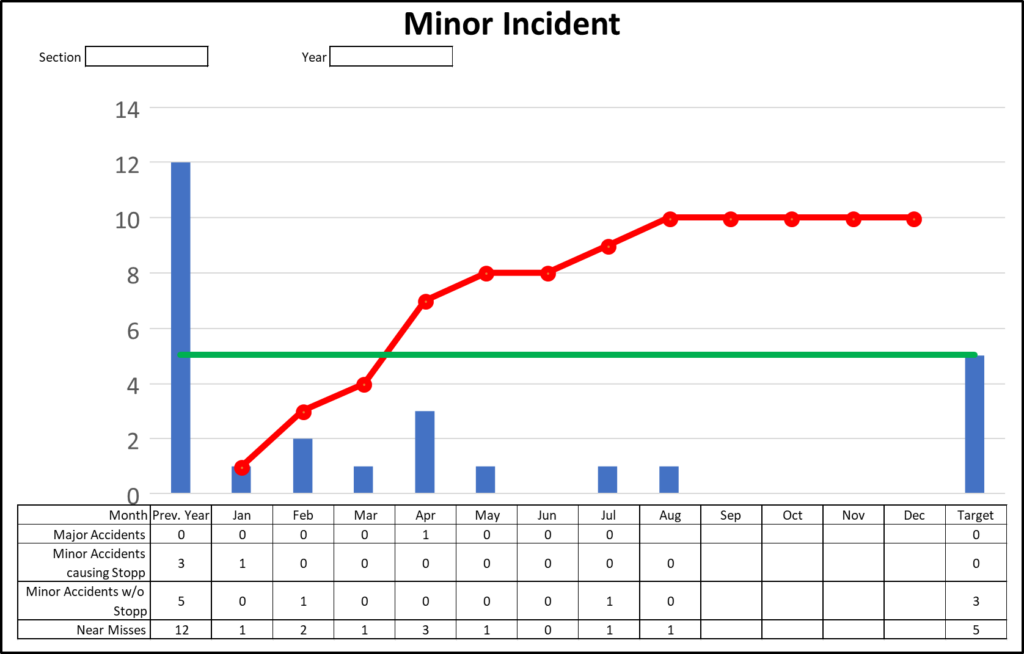

类似的表格也可以用来跟踪轻微事故,同样包含去年的数字、目标、每月事故和累计值。下面是一个例子,同样是虚构数据。

在展板上安全部分,会详细描述上一次重大事故以及为防止事故发生而采取的措施。至此,丰田 KPI 展板的安全相关的部分就介绍完了。下一篇,我们将进一步讨论丰田第二重要的主题–质量!现在走出去,提高员工的安全意识,组织你的行业!

PS:非常感谢瑞典C2U的 Mikako Lenquist 组织的2023 年日本精益领导力系统,丰田前工厂经理、负责 TPS 推广的总监 Akinori Hyodo 分享了他的经验。本系列文章中的大部分数据都是我从此次参观中学到的。

另外,还要感谢丰田精益管理中心的团队,他们位于威尔士的丰田英国迪赛德发动机厂。我参加了为期 5 天的课程,这次课程我有机会进入丰田车间,花了几个小时在车间里观察流程。在我看来,这是丰田公司开设的唯一一个能如此深入车间的课程(他们还希望在英国伯纳斯顿总装厂再开设一个培训中心)。

强烈推荐C2U 精益领导力系统课程和 丰田精益管理中心的 5 天课程!

Translated by Xie Xuan