在丰田KPI展板的第三篇文章中,我们将详细地介绍质量相关的KPI。日本汽车制造水平,尤其是丰田汽车的质量比世界其他国家的汽车制造商要好得多。在丰田,质量是仅次于安全的第二重要关注点,绝对排在生产力和成本之前。他们在跟踪质量方面确实下了很多功夫……然后又花了更多的精力来解决质量问题!让我们一起来看看:

在丰田KPI展板的第三篇文章中,我们将详细地介绍质量相关的KPI。日本汽车制造水平,尤其是丰田汽车的质量比世界其他国家的汽车制造商要好得多。在丰田,质量是仅次于安全的第二重要关注点,绝对排在生产力和成本之前。他们在跟踪质量方面确实下了很多功夫……然后又花了更多的精力来解决质量问题!让我们一起来看看:

简介

在丰田看来,质量的重要性仅次于安全,绝对排在成本之前。这一点也反映在 KPI 展板上,包括每天讨论的顺序。丰田在质量方面投入了大量精力,质量圈和其他与质量相关的改进工作也是丰田生产系统的重要组成部分。

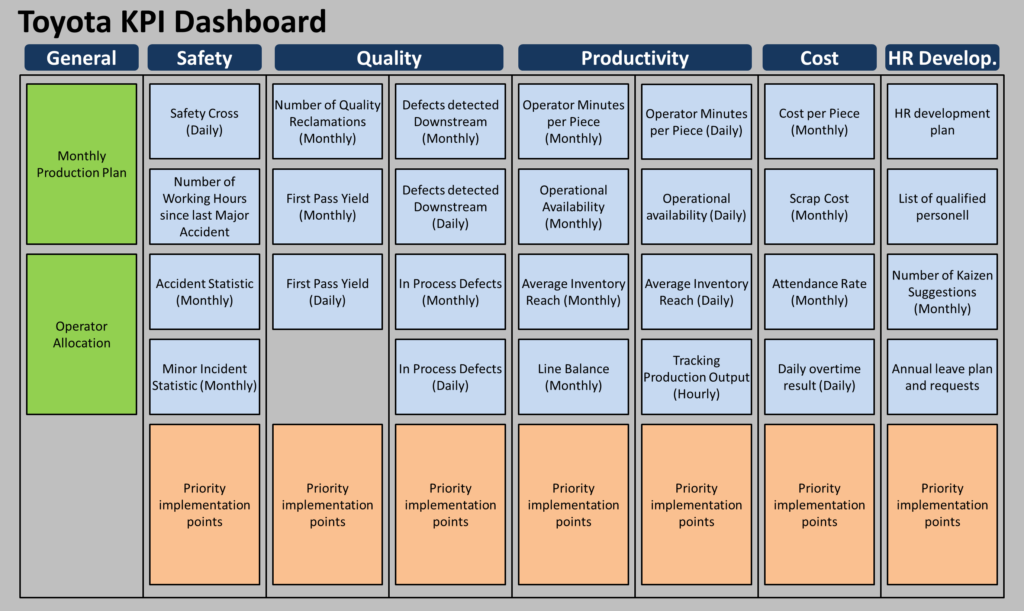

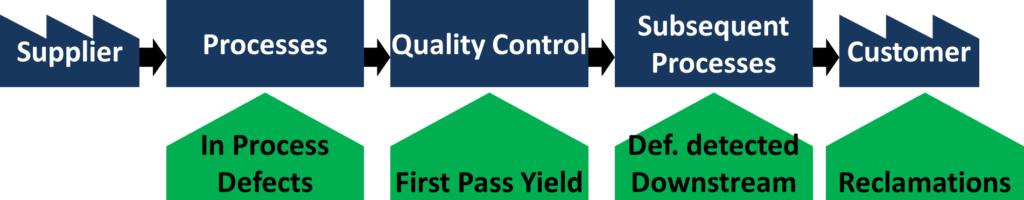

在展板上,可以按月和按日统计的不同质量指标。请注意,不同的丰田工厂可能会有所不同,这取决于哪些 KPI 是常用的指标。这些例子来自日本,但图片来自英国。日本丰田跟踪了四个不同的变量:过程中的缺陷、一次通过率、下游检测到的缺陷以及客户投诉。这与价值流上检测到缺陷的位置相对应(注:原材料缺陷不属于工序KPI 的一部分,但属于上游的 KPI)。所使用的KPI取决于你在价值流上所处的位置。

越早发现缺陷,解决起来就越容易,成本也越低。

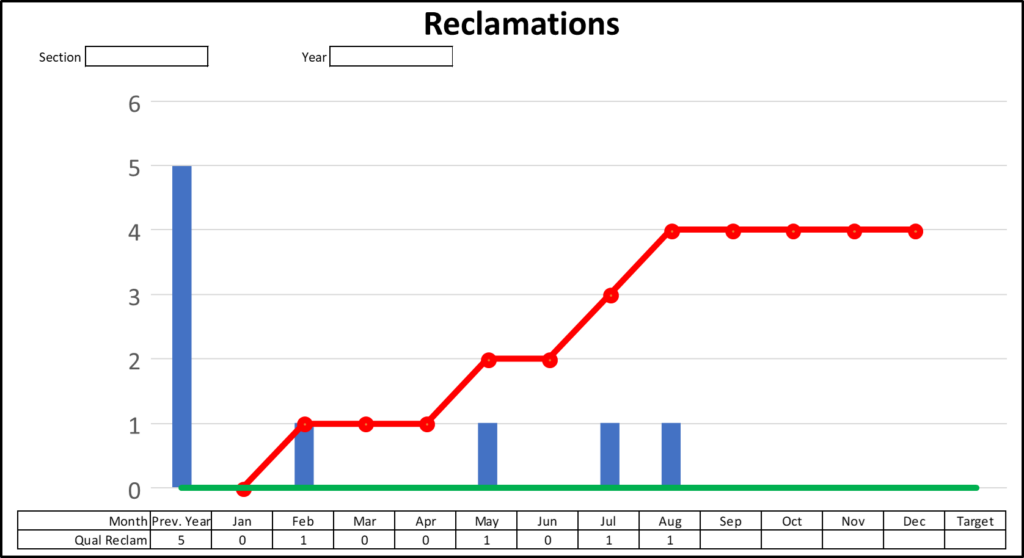

客户投诉

最严重的缺陷类型是客户投诉,因为这些缺陷对客户造成了影响。但并不是所有客户都会投诉缺陷,但仍可能会留下坏印象。客户真实的缺陷数量通常大于实际投诉数量。

在丰田公司,这些都是按月衡量的。下面是一个虚构的数据。它显示了上一年的投诉数量、目标(零投诉)以及每月的投诉数量。还有一条累计线,以显示趋势。

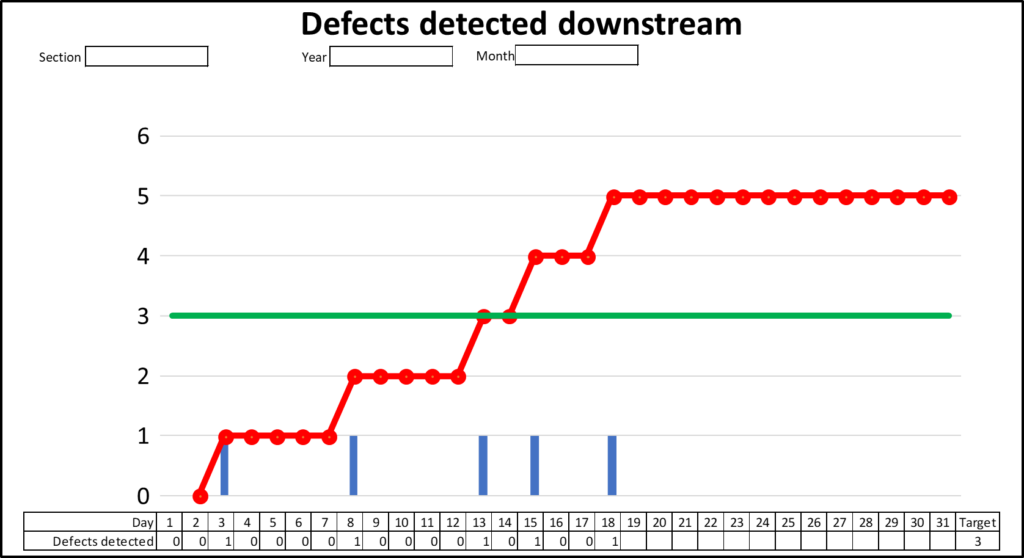

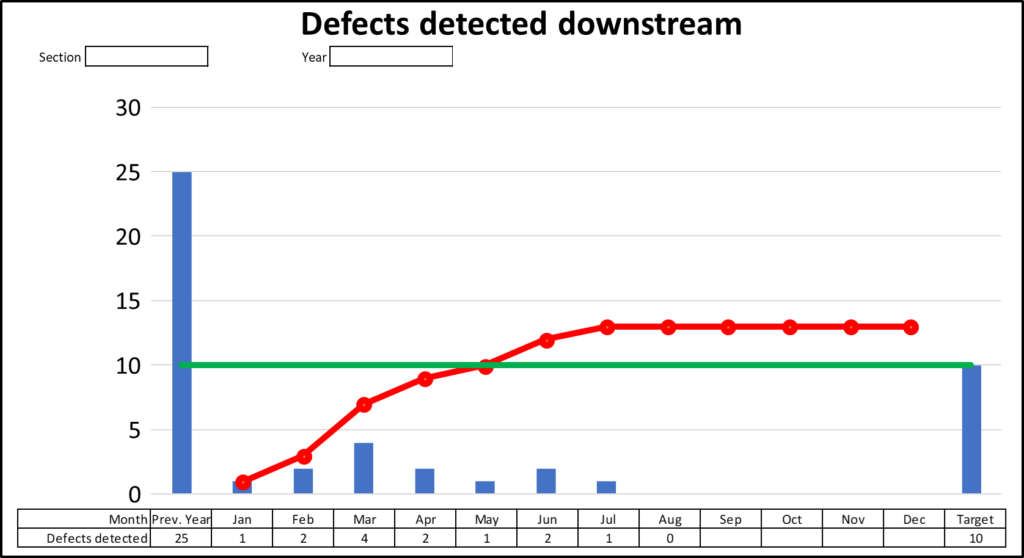

下游缺陷

下游检测到的缺陷数量(仍属于厂内),使用非常类似的图表。图中有去年的数值、目标值和每月检测到的缺陷数以及一条累积线。

不过,在我的例子中,这些数据是按日统计的。图表本身也类似,示例如下,也可以不包含累计线。

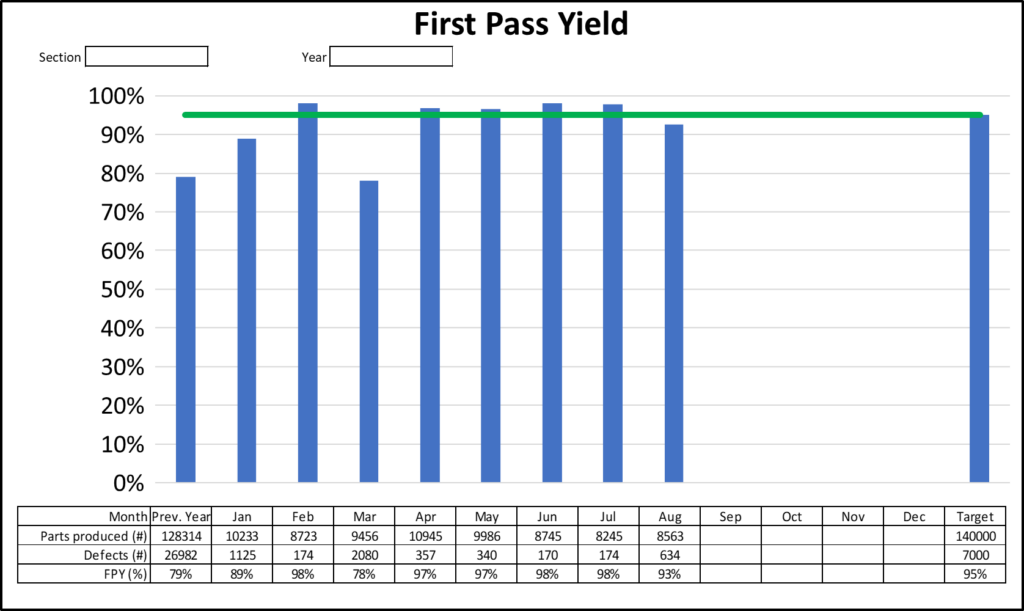

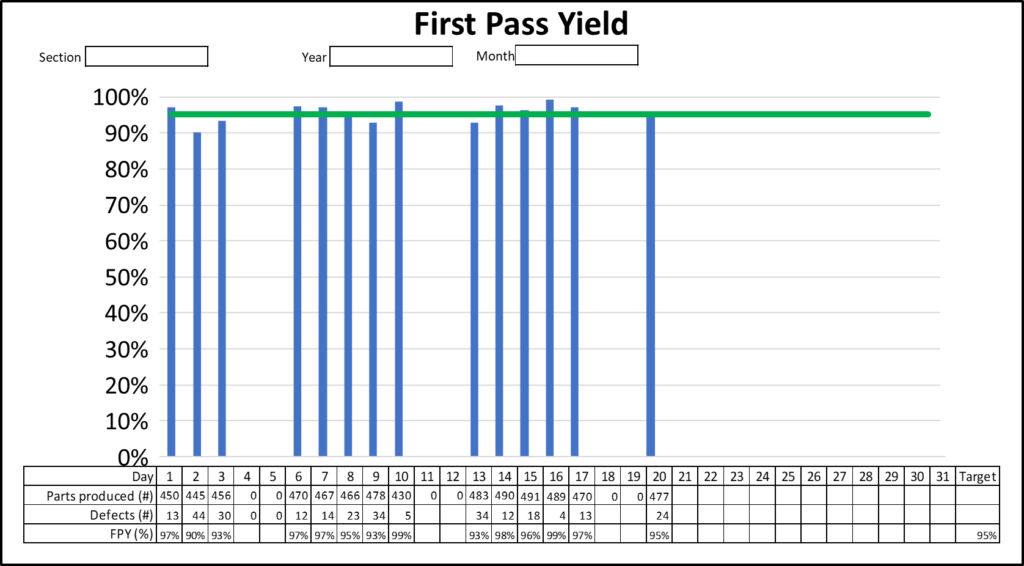

一次通过率

一次通过率衡量未经返工产品的比例。这张表其实包含了多个信息,总产量以及质量控制中发现的缺陷数量以及相应的一次通过率 (FPY):

FPY也可以每天追踪:

过程中的缺陷

最后,我们还有在生产过程(如装配过程)中,但在最终质量控制之前检测到的缺陷。

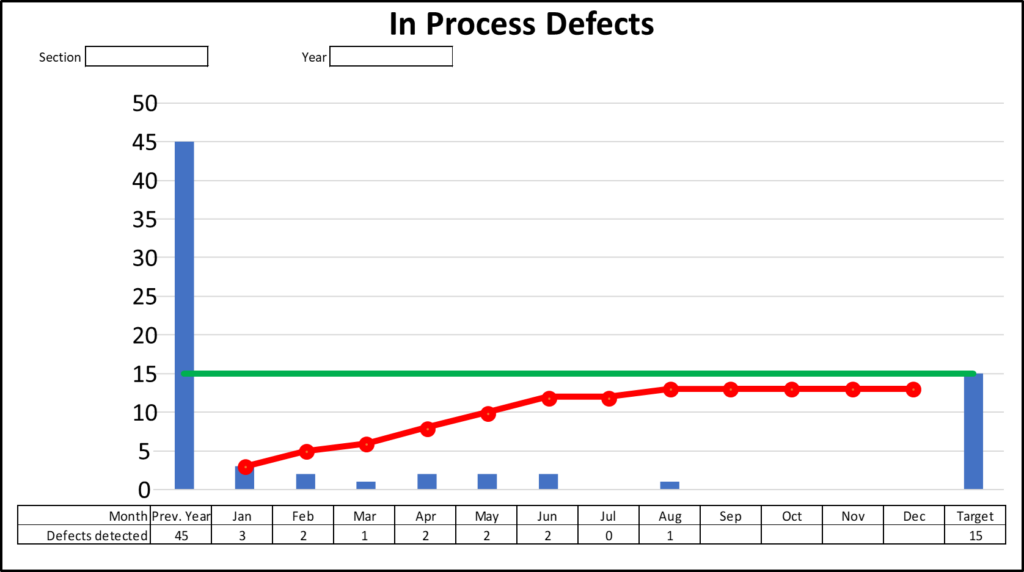

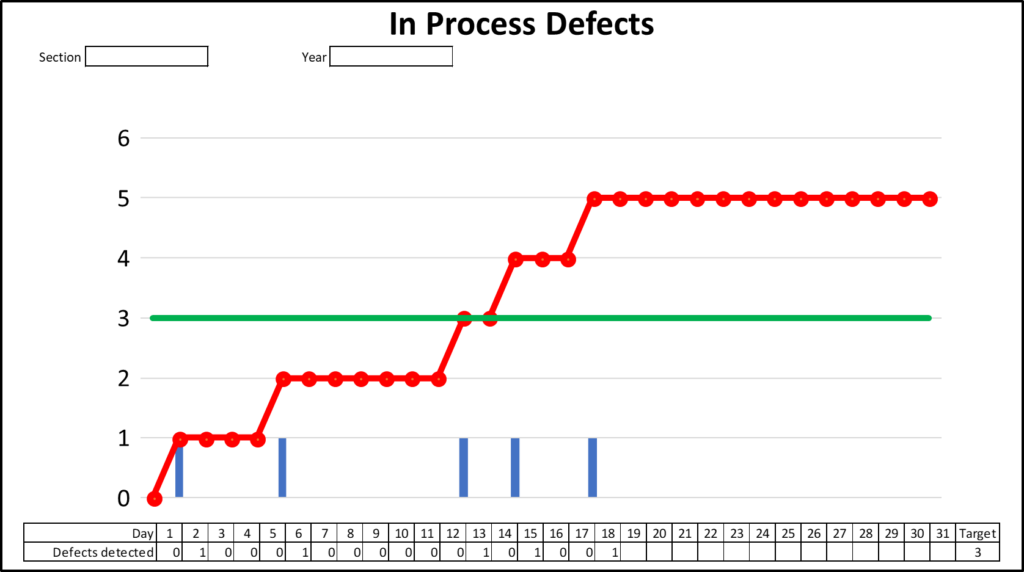

该报表还可以展示每天所产生的缺陷数量。

总结

总体而言,丰田在价值流的不同阶段对质量进行衡量和管控。当然,不同的工厂会有所不同,数据也可能不同。有些工厂的数据表上的数据更多。这里的照片来自丰田英国迪赛德发动机厂,在每日 KPI 面板上还经常会有一张或多张质量问题描述或问题解决表。

这种 KPI 结构是否适合你负责的价值流呢?质量肯定应该被追踪,但这很大程度上取决于实际的需求,而且还取决于员工是否有能力和时间来跟踪质量。如果你从未实际使用过质量数据,那么跟踪这些数据是毫无意义的。丰田公司在跟踪质量问题方面不遗余力,而且他们确实有足够的人员来处理这些质量问题。现在,走出去,跟踪并改进你的质量,组织你的行业!

PS:非常感谢瑞典C2U的 Mikako Lenquist 组织的2023 年日本精益领导力系统,丰田前工厂经理、负责 TPS 推广的总监 Akinori Hyodo 分享了他的经验。本系列文章中的大部分数据都是我从此次参观中学到的。

另外,还要感谢丰田精益管理中心的团队,他们位于威尔士的丰田英国迪赛德发动机厂。我参加了为期 5 天的课程,这次课程我有机会进入丰田车间,花了几个小时在车间里观察流程。在我看来,这是丰田公司开设的唯一一个能如此深入车间的课程(他们还希望在英国伯纳斯顿总装厂再开设一个培训中心)。

强烈推荐C2U 精益领导力系统课程和 丰田精益管理中心的 5 天课程!

Translated by Xie Xuan